回収可能な真空含浸シール剤が環境の持続可能性に貢献する3つの方法

Leave a Comment消費者ニーズの変化に伴い、環境への配慮は企業にとって必要不可欠なものとなりました。その結果、アルミニウム製ダイ・キャスト(圧力鋳造)を使用しているOEMやメーカーは迅速な対応を行い、持続可能な製造プロセスがますます一般的になってきました。

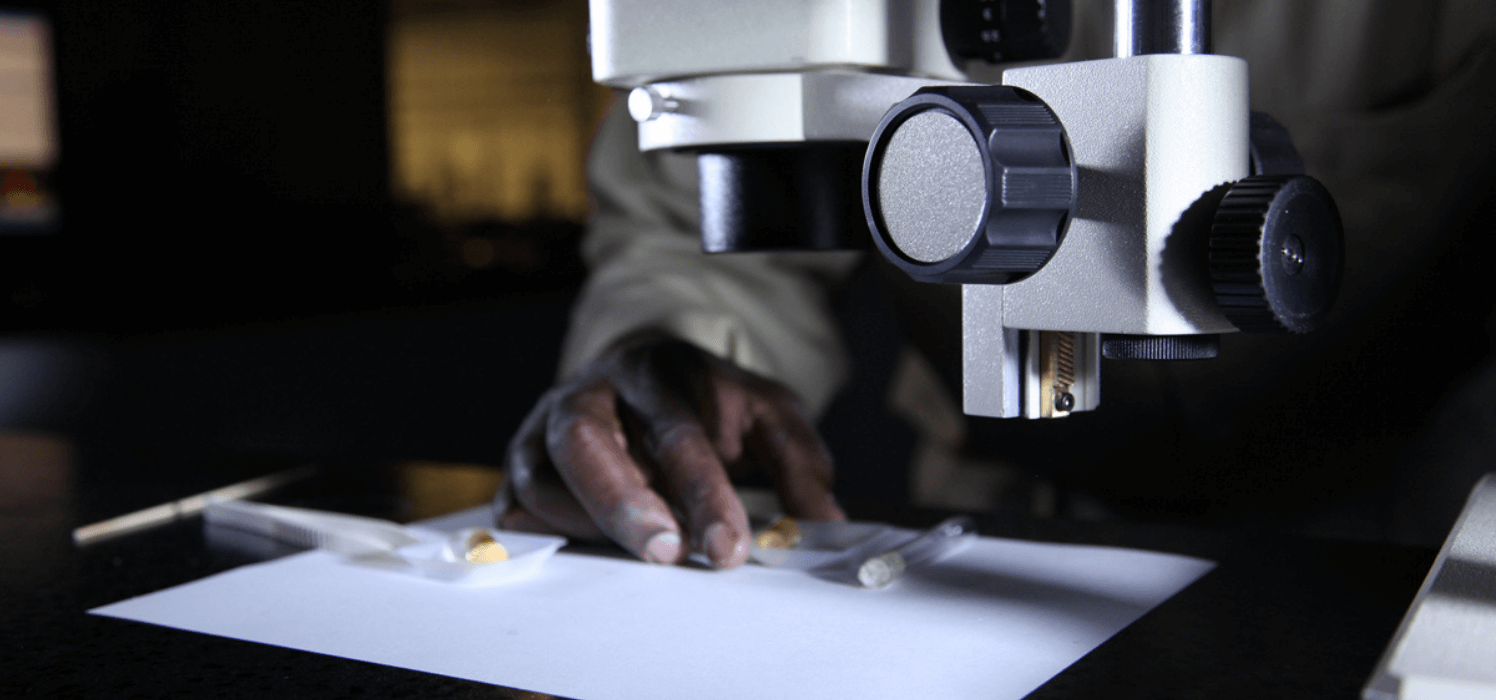

持続可能な製造プロセスは、製造廃棄物や環境への影響を最小限にすることを目的としています。より環境に配慮した製品設計や製造プロセスを採用することでこれを実現しています。持続可能な製造プロセスは、OEMからサプライヤーまで、プロセスと材料の両方で展開しています。例えば、真空含浸といったプロセスや、そのプロセスで使用されるシール剤などの材料などが挙げられます(画像1)。

真空含浸とは

真空含浸とは、鋳造プロセスで発生した漏れの経路をシールする、影響の少ない方法です。具体的には、鋳物の壁を破り、製品の不具合につながるおそれのある、内部で相互につながったポロシティ(穴孔)の経路を、真空含浸法でシールします。この方法では、寸法や機能特性を変えることなく、ポロシティ(穴孔)をシール剤でシールすることができます。

真空含浸とは、 鋳物のポロシティ(穴孔)をシールすることによって、従来なら廃棄されていた鋳物を利用可能にするものです。その結果、ほぼ全ての部品を製造ラインに戻すことができ、廃棄量の大幅な削減およびリソース管理を実現します(画像2)。

回収可能なシール剤の利点

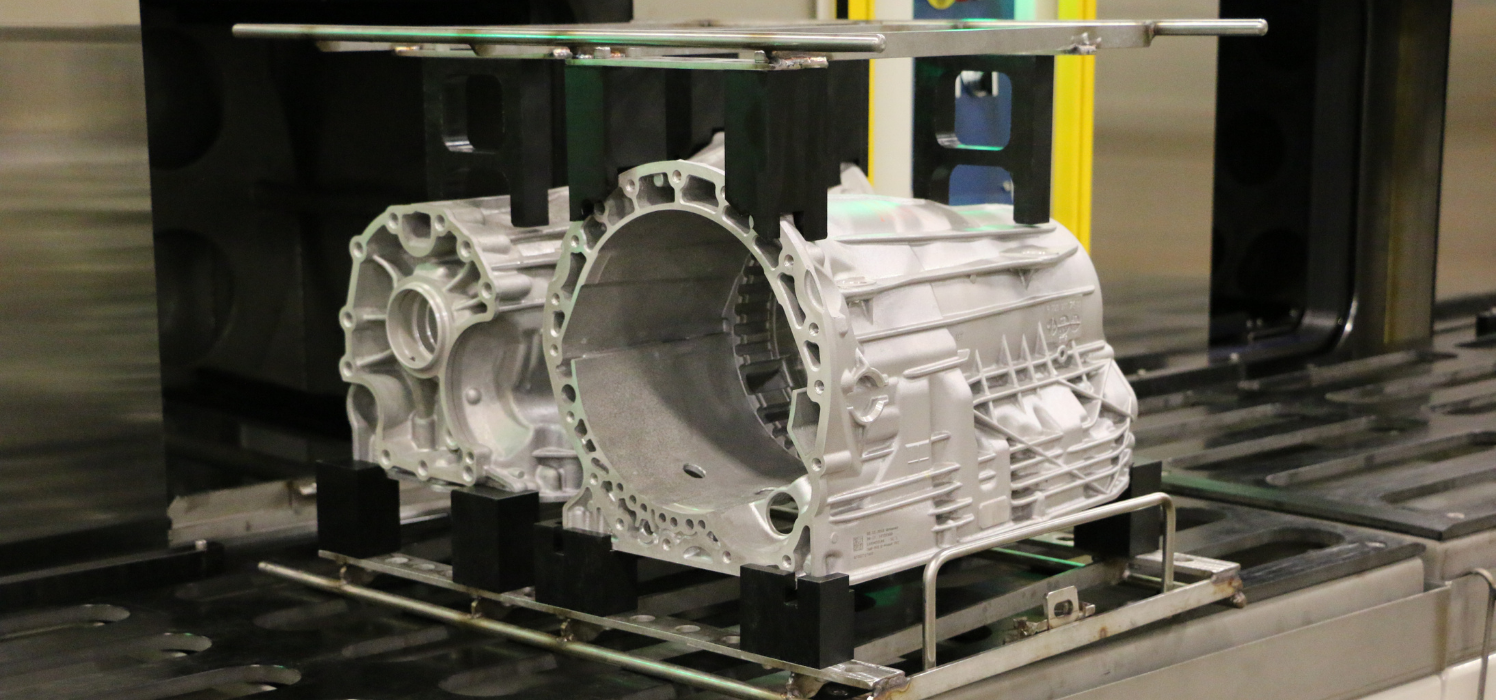

環境の持続可能性に貢献するのは、真空含浸プロセスだけではありません。真空含浸プロセスに使用できる材料ー特に回収可能なシール剤ーも環境保全に貢献しています。最も一般的に使用されている回収可能なシール剤の主な利点を3つご紹介します。

- 回収(Recover) – 回収可能なシール剤は洗浄前に自動的に回収され、すぐ再利用できるよう含浸モジュールに戻されます。回収後の純粋なシール剤は、シール剤のコンタミネーションのリスクを排除することができます。

- 再利用(Reuse) – 回収可能なシール剤は、含浸プロセスの間、オリジナルの配合を維持します。他のシール剤とは異なり、再構成するための大きな資本を必要とするプロセスを経る必要がありません。したがって、洗浄水やその他のコンタミネーションを取り除くといった余分なプロセスなく、何度も再利用することができるのです。

- 削減(Reduce) – 部品の効果的な取り扱いおよびシール剤の純度維持によって、シール剤の消費量を削減します。これによって、サイクルが1回目でも50回目でも同様に、部品がベタベタしたり剥がれてコンタミネーションの原因になることなく、部品の適切なシールを確実に行います。シール剤は洗浄ステーションの前で取り除かれるため、洗浄水と乳化することがありません。部品は清浄な水でクリーニングが行われ、シール剤が残留することはありません(画像3)。

まとめ

アルミニウム製ダイ・キャスト(圧力鋳造)のシールを行う際、回収可能なシール剤を使用することは大きな利点となり得ます。このシール材は非常に環境に配慮した製品です。安全性と環境に対するリスクを軽減しながら、鋳造の回収率を最大化することができるのです。