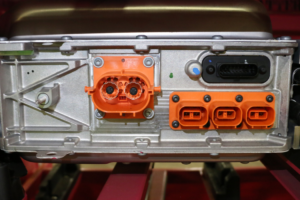

真空含浸法で電子機器をシールする理由

新車には平均して、約40個の電子制御機器、5マイルの配線、1000万行以上のソフトウェア・コードが搭載されています。自動車に搭載される電子機器/コイル/ワイヤーは、燃料効率や顧客のニーズに応えるべく、今後も増え続けると予 […]

回収可能な真空含浸シール剤が環境の持続可能性に貢献する3つの方法

消費者ニーズの変化に伴い、環境への配慮は企業にとって必要不可欠なものとなりました。その結果、アルミニウム製ダイ・キャスト(圧力鋳造)を使用しているOEMやメーカーは迅速な対応を行い、持続可能な製造プロセスがますます一般的 […]

真空含浸装置の採用および資金調達に関する戦略

自社で装置を保有/運用する場合と、外注する場合のメリットの違いは、流通/品質/部品にかかるコスト削減が挙げられます。これらのコスト削減は、企業の収益向上に直結します。これは、真空含浸装置についても当てはまります。しかし、 […]

ケース・スタディー: 適切な真空含浸プログラムの選定について

2008年、北米のバイク・メーカーのOEMが製造コストの削減に向けて、真空含浸技術をアウトソーシングからインソーシングへ、つまり自社内で実施することを決断しました。OEMは、複数のシール剤や装置についての調査を行い、廃水 […]

ケース・スタディー: 真空含浸処理の製造フローを改善

効率的な製造フローを確立するには、部品や材料がスムーズに流れ、遅れが最小限になるよう、作業ステーションや装置を順番に配置することが非常に重要です。効率的な生産フローを導入することで、生産性や柔軟性が向上し、必要な資本の削 […]

ガスによるポロシティ(穴孔)と引け巣の違い

ポロシティ(穴孔)は、鋳物中の隙間や孔と定義されます。しかしこの定義は、ポロシティ(穴孔)の根本的な原因については言及されておらず、その方向性も示されていません。鋳物のポロシティ(穴孔)は、金属が液体状の時に、ガスや凝固 […]

真空含浸法により、なぜ多孔質の鋳物が耐圧性に優れるのか?

金属製鋳物が最初に発見されて以来、安定した金属であるにも関わらず、スポンジのような内部構造を持つ鋳物のポロシティ(穴孔)は長年の課題でした。孔のある鋳物は、内部収縮、ガス・キャビテーション、酸化膜などの含有物/組み合わせ […]