El uso de electrónicos en los automóviles los ha hecho más rápidos, seguros y confiables. Los electrónicos se han vuelto tan comunes que son prácticamente un commodity lo mismo que el aluminio y el acero. Como esta tendencia va subiendo, los fabricantes necesitan soluciones enfocadas a las vías de fuga que se pueden generar naturalmente cuando estos componentes se fabrican.

Una vía de fuga es un hueco entre los materiales de un componente eléctrico. Estos huecos o vacíos pueden presentarse durante la fabricación, cuando se contraen los materiales a diferentes velocidades debido a sus propiedades físicas. Estos huecos podrían ser invisibles, pero desastrosos (Imagen 1). Se podrían filtrar agentes húmedos o corrosivos en la vía de fuga, ocasionando que la pieza sea ineficaz, resultado en una falla en campo.

Los agentes húmedos o corrosivos pueden penetrar la porosidad, ocasionando que la pieza sea ineficaz.

El empastado y la impregnación al vacío son los dos métodos más populares para solucionar vías de fuga en componentes electrónicos. En el empastado se llena una parte con plástico termoestable o caucho de silicona. El proceso de impregnación al vacío sella los huecos internos con un sellador. La impregnación al vacío se utilizó por primera vez hace 70 años para sellar porosidad en castings de fundición de aluminio. El proceso se sigue usando a la fecha para la porosidad en castings de fundición, pero en las últimas décadas tecnología de impregnación al vacío ha surgido también para el sellado de electrónicos.

Utilizar impregnación al vacío en lugar de empastado para sellar electrónicos tiene 4 principales beneficios:

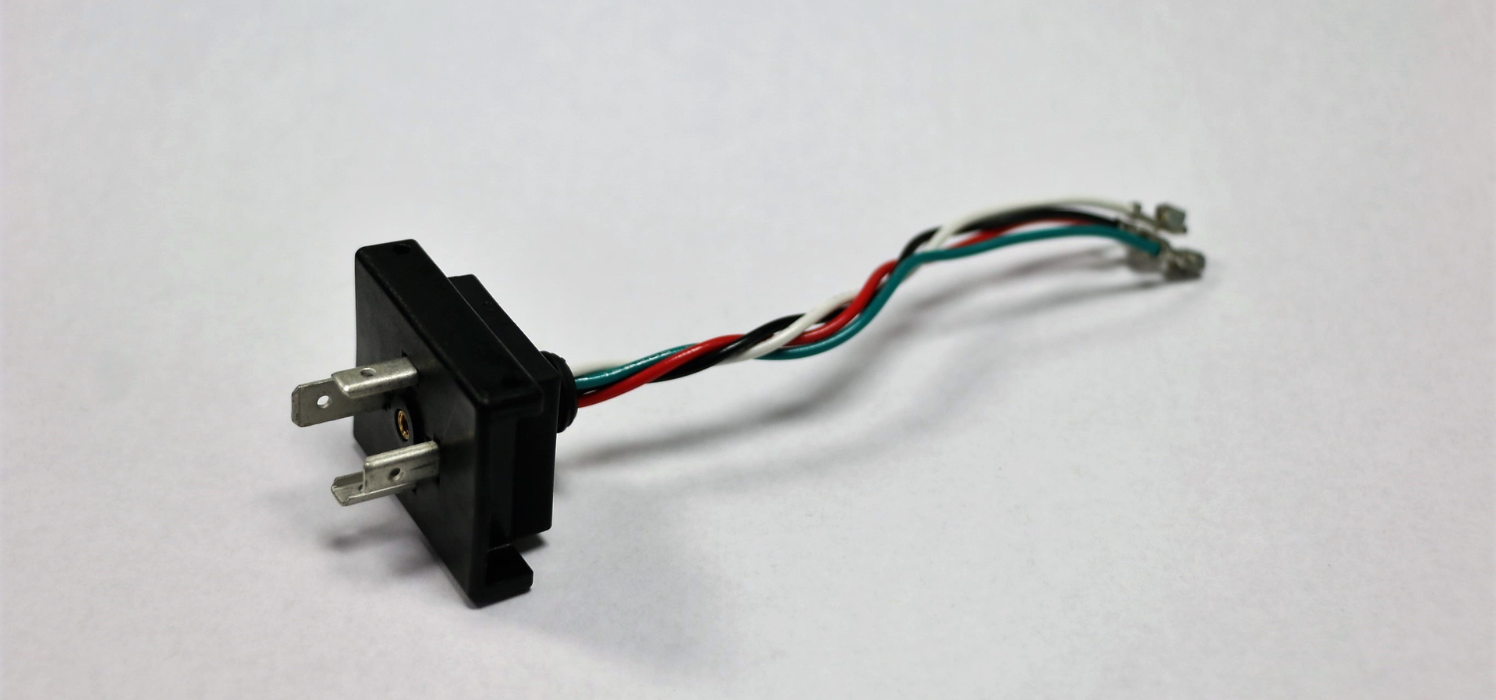

1. La impregnación al vacío sella la vía de fuga—La impregnación al vacío sella la vía interna de fuga, mientras que el empastado solamente las rellena en la superficie de la interface. La impregnación al vacío habilita la presión y evita que los fluidos se filtren dentro de la pieza (Imagen 2).

2. La impregnación al vacío permite mayor libertad en el diseño—Las dimensiones de una pieza se mantienen en la impregnación al vacío, permitiendo que los ingenieros tengan la libertad de diseñar las piezas en sus tamaños netos. Además, desde que el proceso de impregnación al vacío se realiza en la bajo la superficie, un ingeniero no tiene necesidad de incorporar tolerancia dimensional.

3. La impregnación al vacío es menos costosa—El costo del equipo de impregnación al vacío es menor al del equipo del empastado, lo cual reduce el tiempo de recuperación de capital.

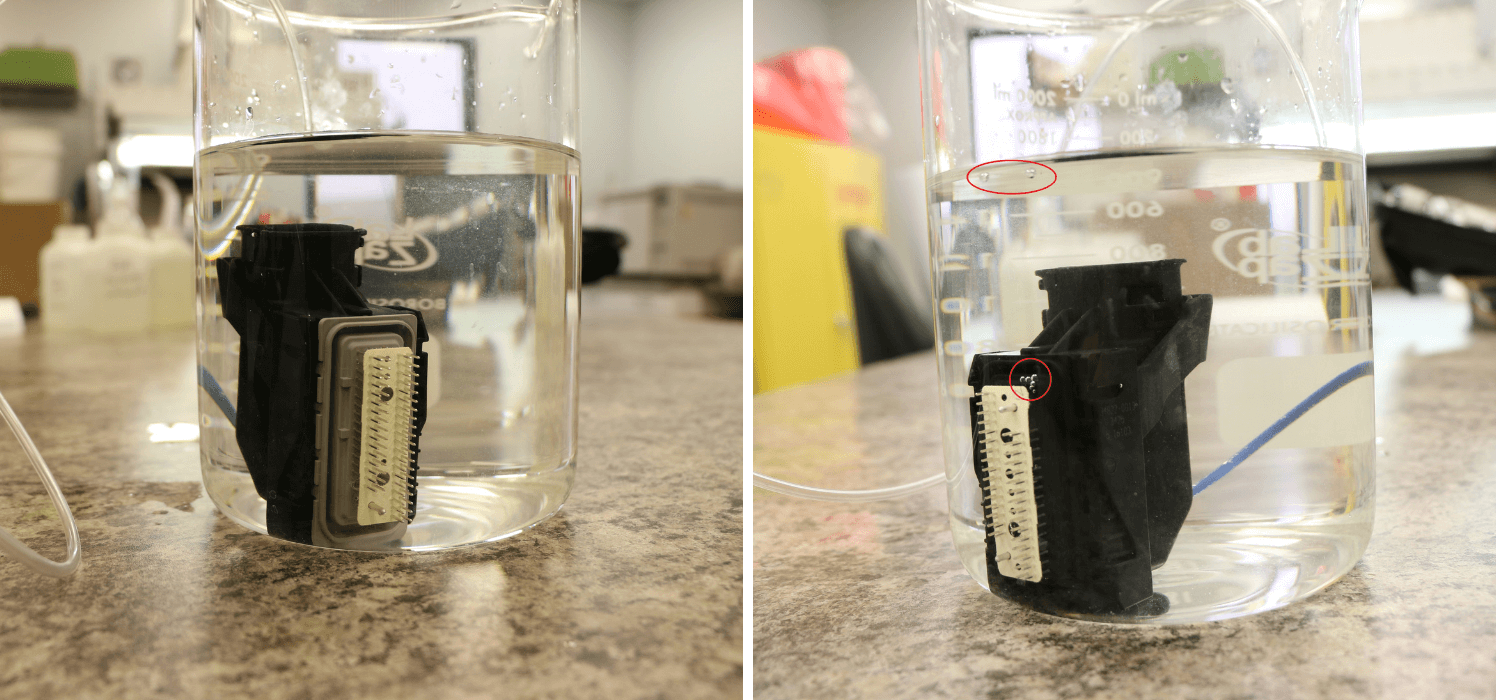

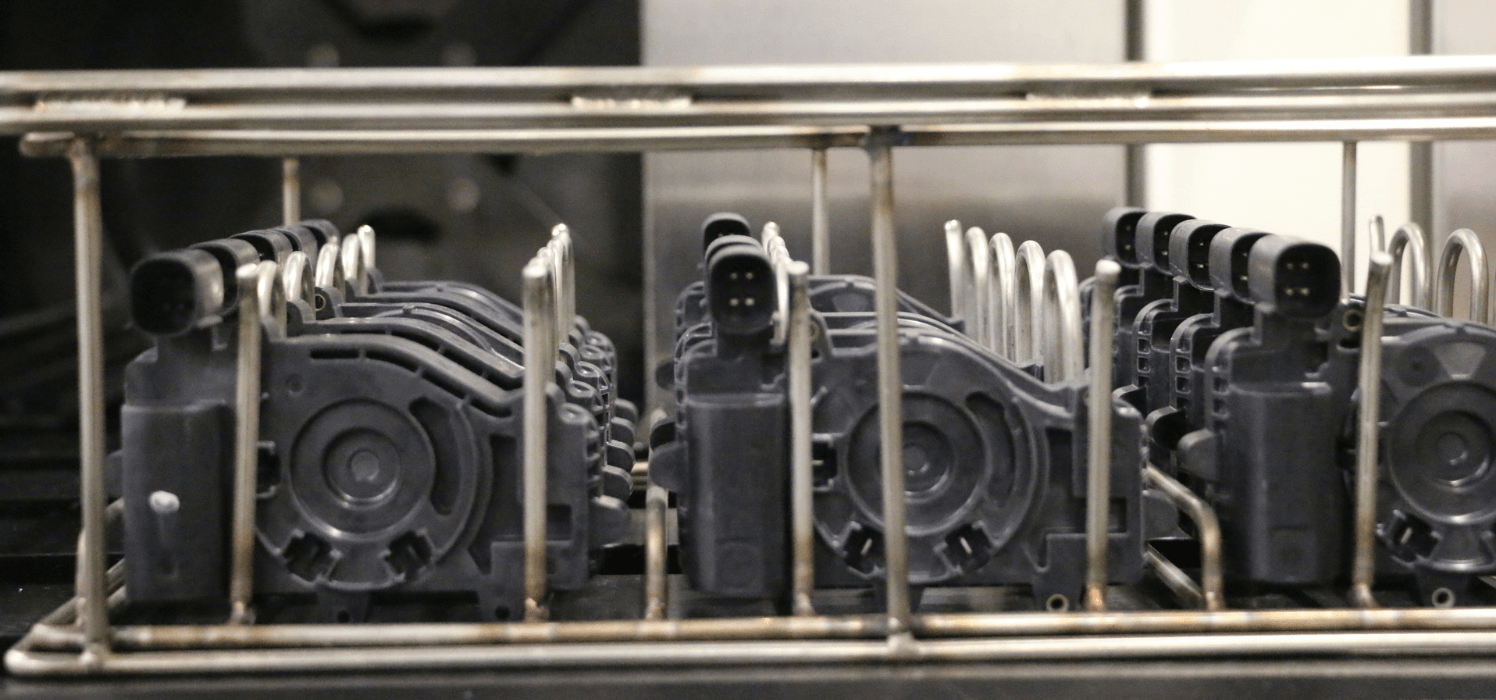

4. La impregnación al vacío brinda mayor rendimiento—La impregnación al vacío les da a las compañías el beneficio de las economías de escala. Las características y tiempos del proceso permiten que los electrónicos sean sellados efectivamente y económicamente (Imagen 3).

En Resumen

Conforme siga creciendo la demanda de los componentes electrónicos en los automóviles, también crecerán los requerimientos de rendimiento y de tasas de fuga de las piezas. La fiabilidad y repetitividad de la impregnación al vacío lo hacen la mejor solución para cumplir con estos requerimientos. Adicionalmente, la impregnación al vacío asegura la calidad de los componentes eléctricos, mientras también mejora la rentabilidad.