Category Archive: Unkategorisiert

Die Vakuumimprägnierung ist die effektivste Methode, um Porosität zu versiegeln. Damit sie jedoch wirksam ist, müssen die Teile vor der Imprägnierung ausreichend vorbereitet werden. Bei der Vorbereitung der Vakuumimprägnierung müssen die Teile sauber und trocken sein. Wenn sich vor der Imprägnierung Flüssigkeits- oder Schmutzrückstände auf den Teilen befinden, können die folgenden Probleme auftreten.

Werkstücke sind nicht richtig abgedichtet

Die Flüssigkeiten im Leckagepfad verhindern, dass der Prozess den Leckagepfad vollständig abdichtet (Bild 1). Die Teile bestehen möglicherweise die Dichtheitsprüfung nicht, da der Leckagepfad nicht vollständig abgedichtet ist. Alle Teile, die die Dichtheitsprüfung nicht bestehen, sind unbrauchbar und müssen verschrottet werden.

Bild 1: Das auf diesem Teil verbleibende Öl verhindert, dass es vollständig abgedichtet wird.

Erhöhung der Taktzeit

Eventuelle Restflüssigkeiten müssen in der Vakuumkammer eliminiert werden. Wenn Wasser verdampft, dehnt es sich etwa 1.700-fach aus. Diese Expansion bedeutet, dass die Vakuumpumpe mehr Volumen aus dem Behälter evakuieren muß, was Zeit braucht. Wenn sich das Wasser außerdem in der Porosität des Teils befindet, kann der Verdunstungsprozess mehrere Sekunden länger dauern als die Verdunstung von der Oberfläche. Ein paar zusätzliche Sekunden klingen vielleicht nicht nach viel Zeit. Aber diese zusätzliche Zeit addiert sich und kann eine Erhöhung der Produktionszeit und der Kosten verursachen.

Probleme bei der Montage

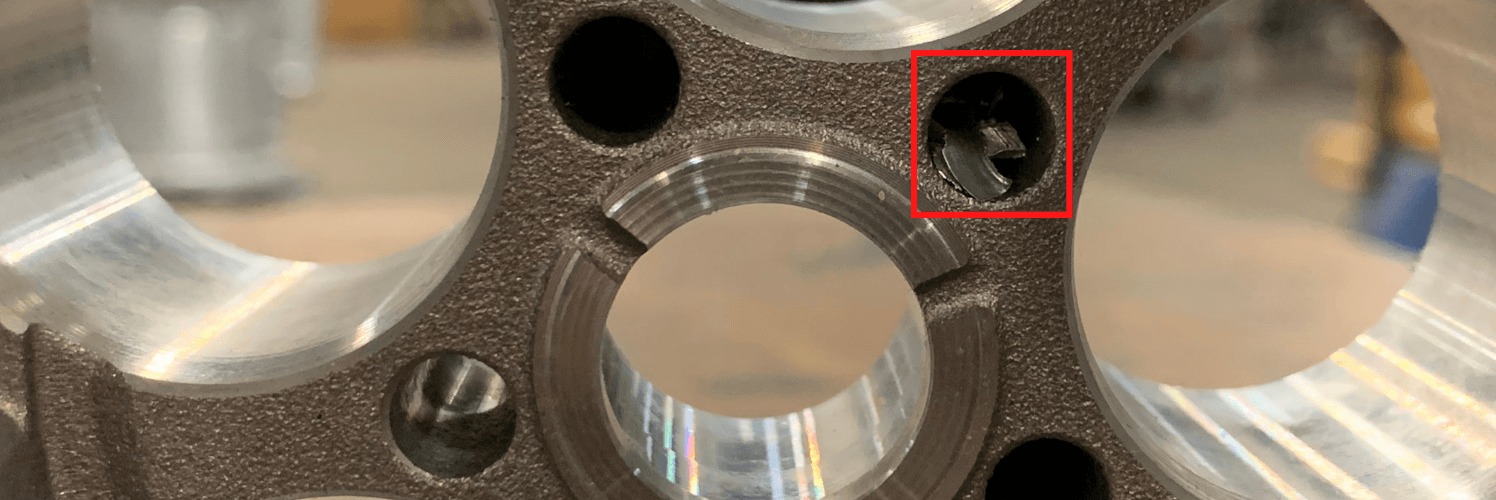

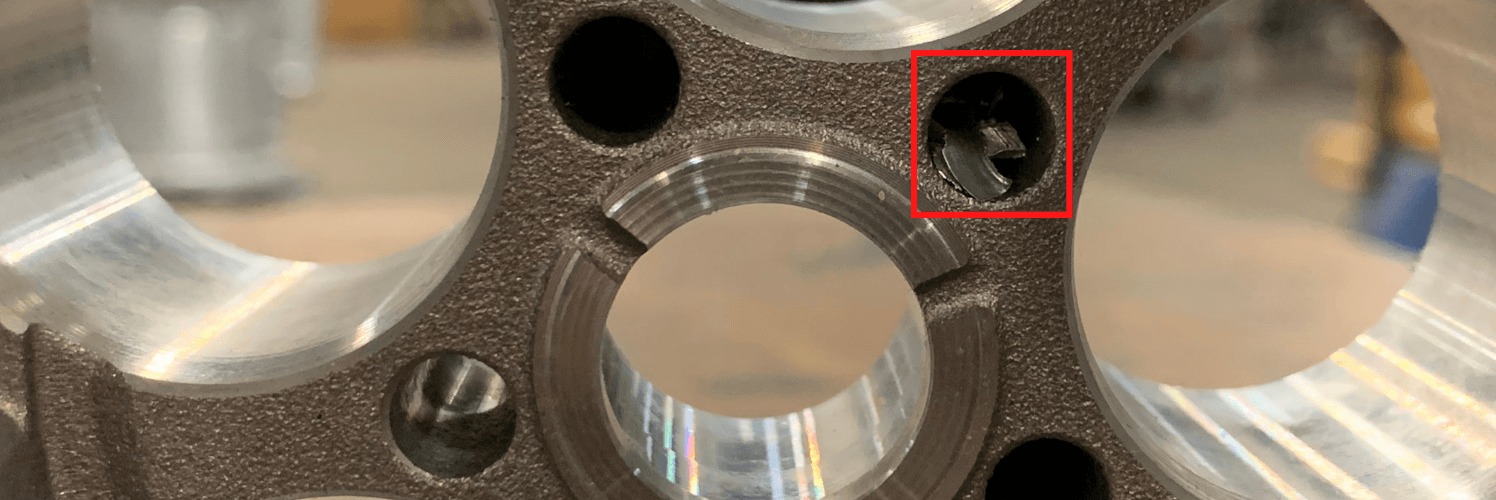

Schmutz in Gewindebohrungen oder Sackbohrungen kann Montageprobleme verursachen oder den Fluss der Medien verhindern (Bild 2). Wenn der Schmutz nicht entfernt wird, funktionieren die Teile nicht richtig. Das Reinigen der Ablagerungen erfordert zusätzliche Schritte, die zu Produktionsverzögerungen führen können.

Bild 2: die Rückstände in der Sackbohrung (rot markiert) führen zu Montageproblemen.

Verhindert das Spülen der Bauteile

Auf einem Teil verbleibende Ablagerungen behindern das Spülen während des Imprägniervorgangs. Die Ablagerungen verhindern, dass das Dichtmittel vollständig den inneren Passagen, Gewinden, Taschen und anderen Merkmalen des Bauteils abgewaschen wird, an denen Dichtungsmittel unerwünscht ist. Unzureichendes Spülen führt zum Aushärten des Dichtmittels in unerwünschten Merkmalen, die den Zusammenbau und die Qualität des Teils beeinträchtigen.

Imprägniermittelrückstände

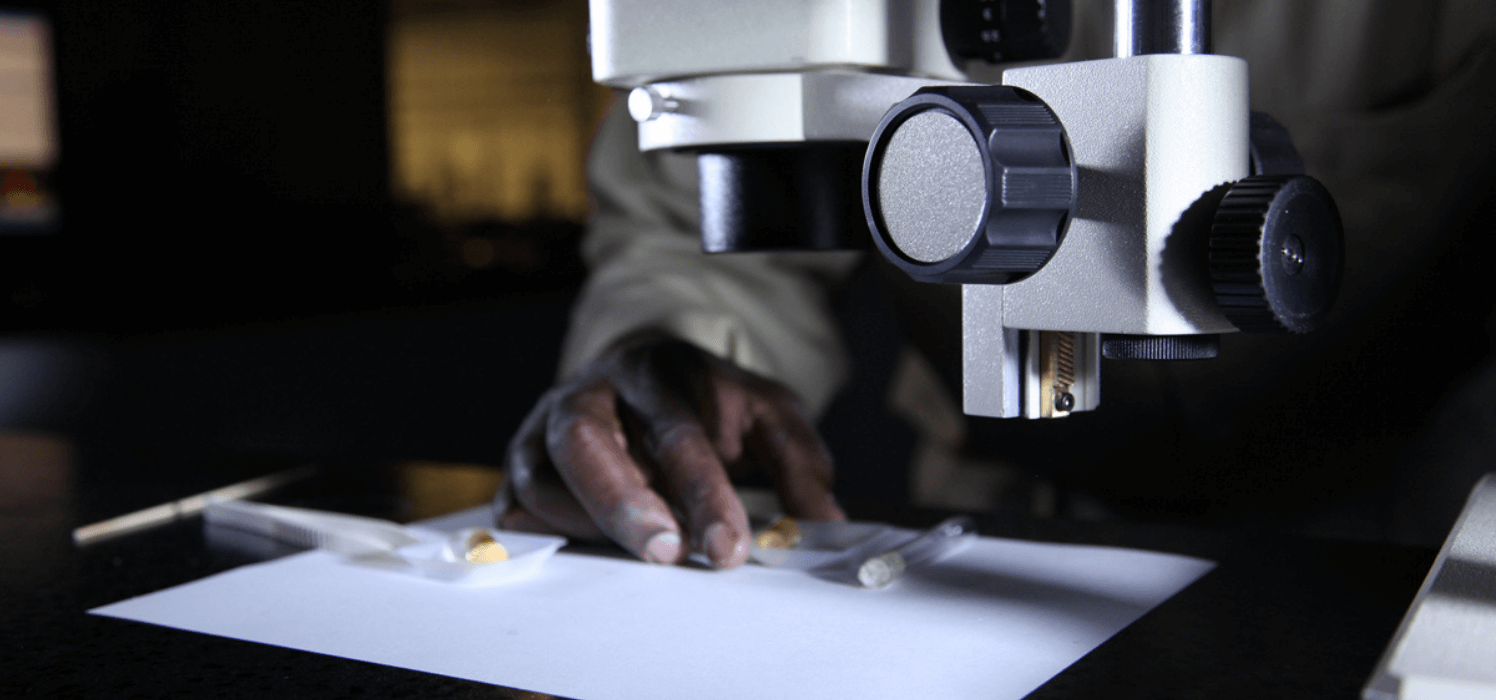

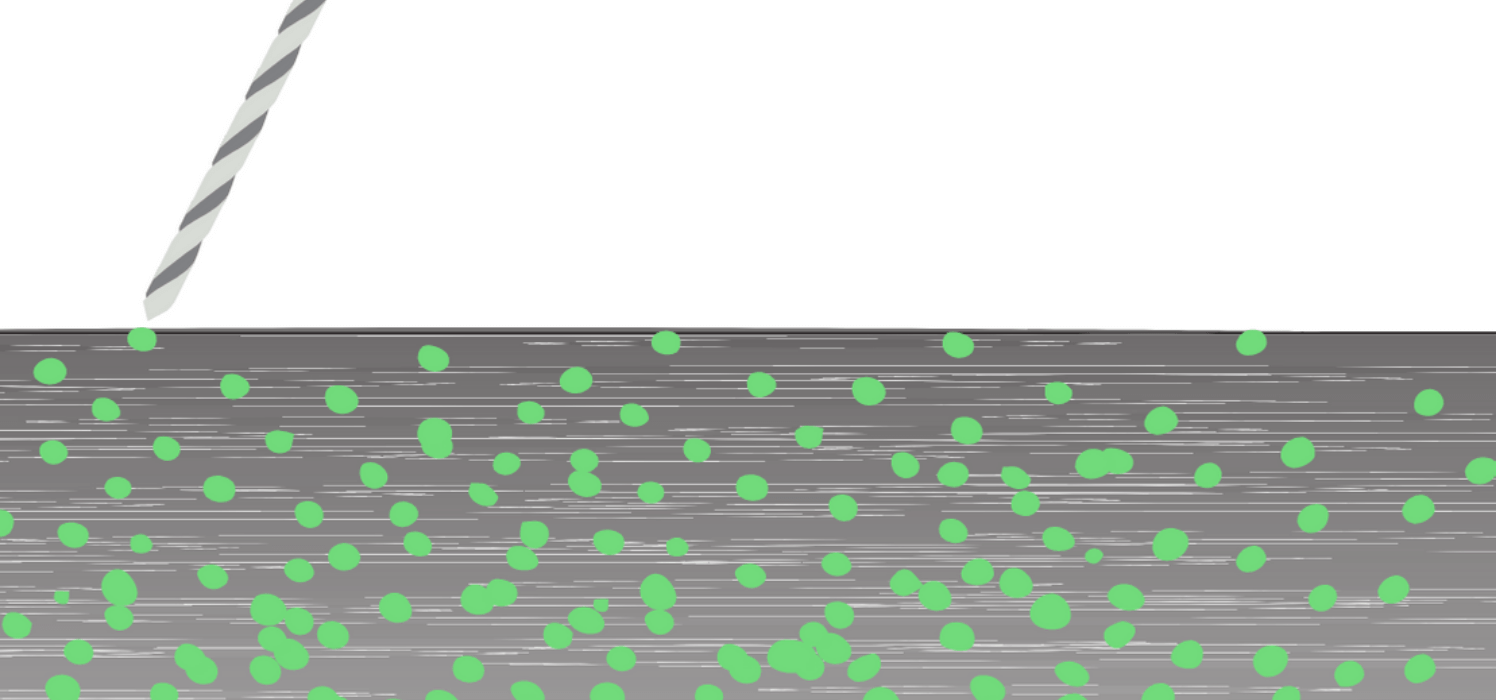

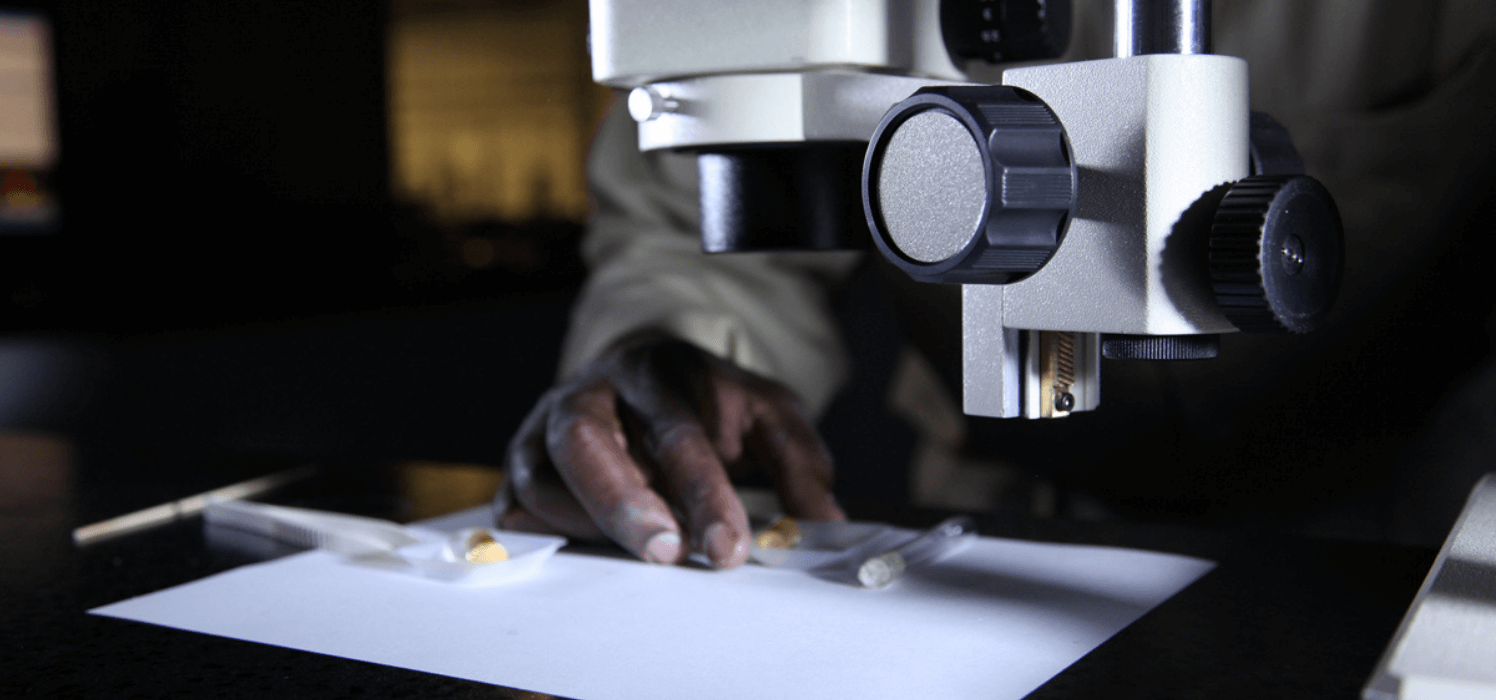

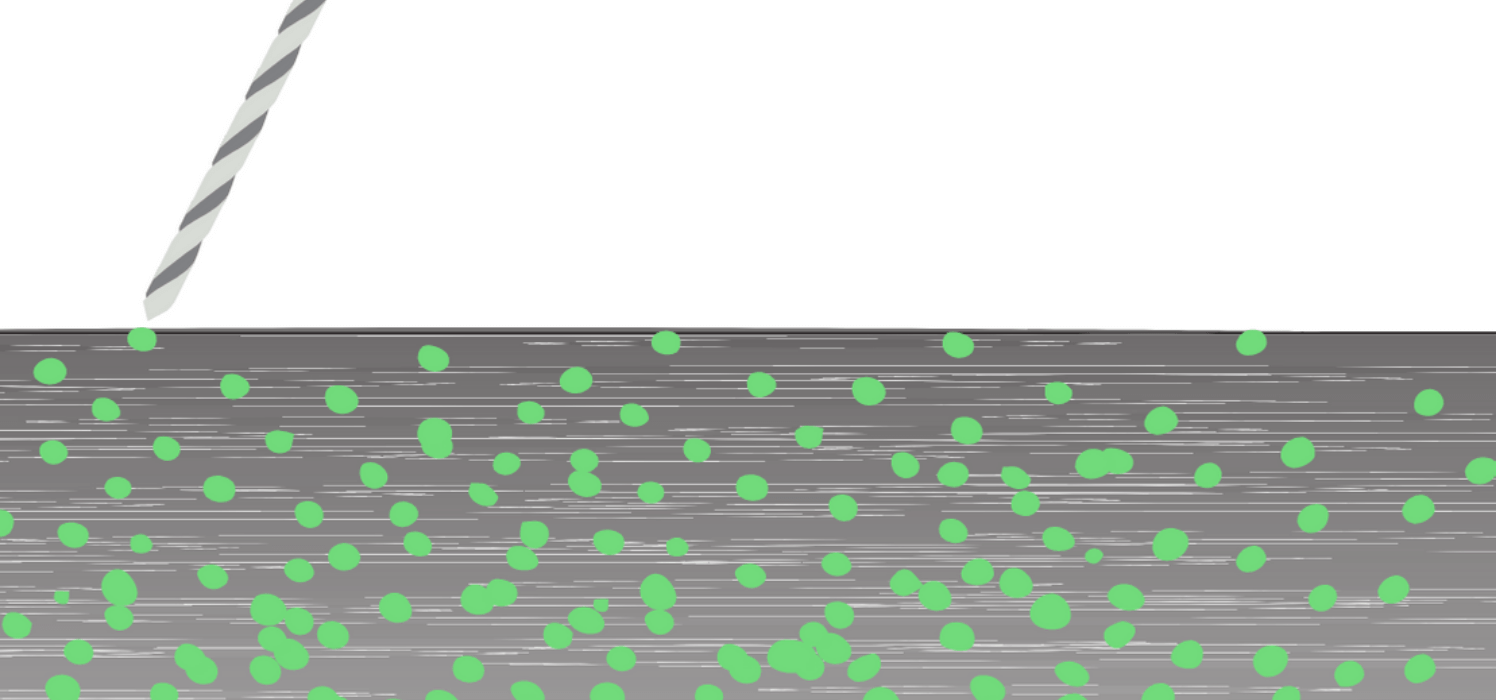

Rückstände von Flüssigkeiten und Schmutz auf dem Teil können das Dichtmittel verunreinigen (Bild 3). Die Verunreinigung beeinträchtigt die Zusammensetzung des Dichtmittels, wodurch es seine chemischen Eigenschaften verliert und die Rückgewinnungsrate erheblich verringert. Die Verunreinigung erfordert auch eine Wartung, um das kontaminierte Dichtmittel durch reines Dichtmittel zu ersetzen. Dies führt zu Produktionsverzögerungen und unvorhergesehenen Kosten.

Bild 3: Die auf dem Teil verbleibenden Maschinenspäne werden in das Dichtmittel gezogen. Dies verunreinigt das Dichtmittel und reduziert die Wirksamkeit.

Zusammenfassung

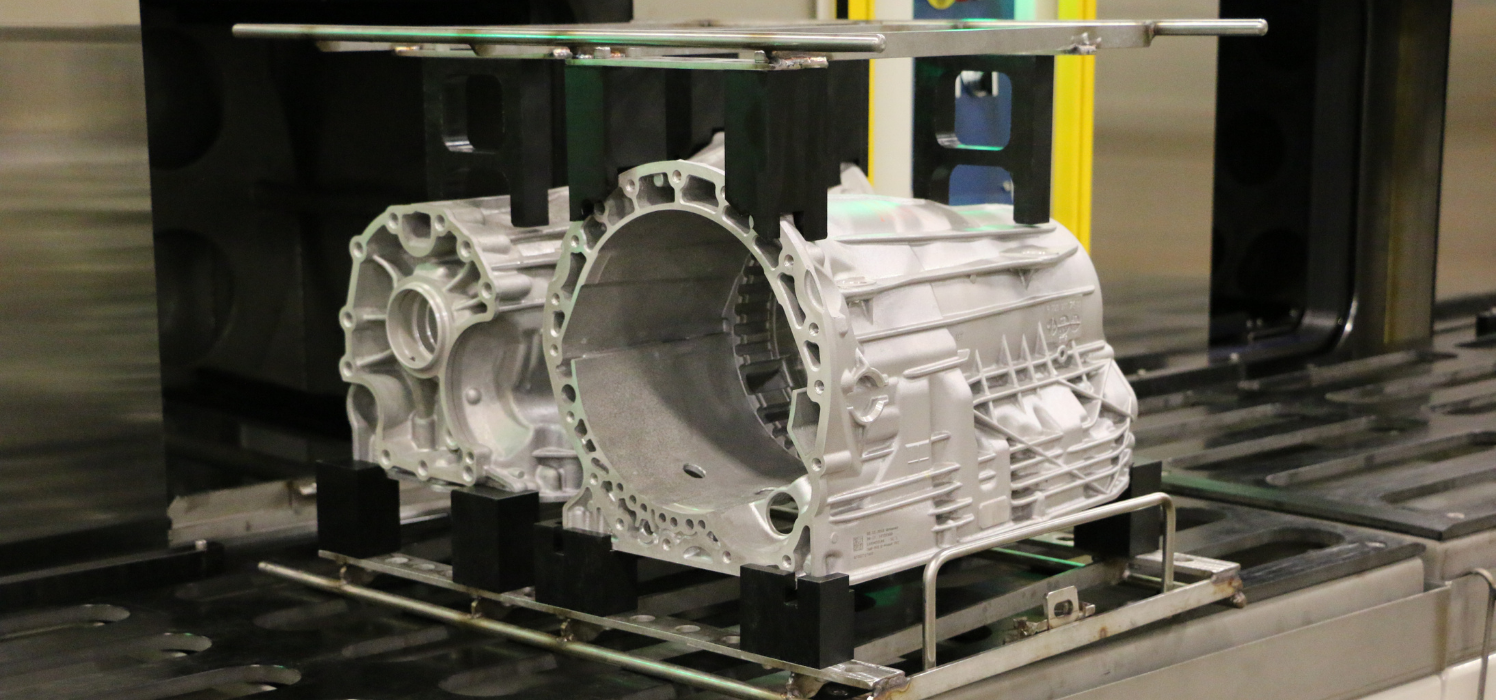

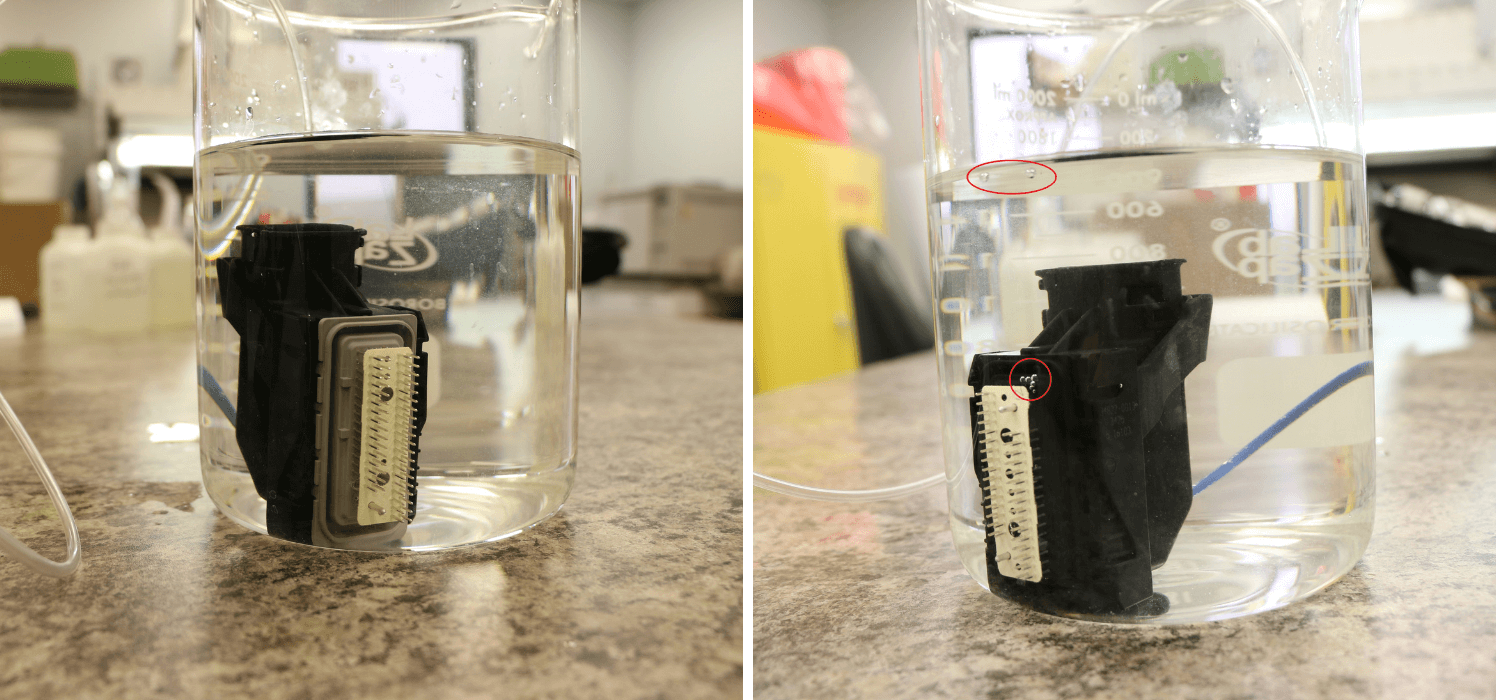

Voraussetzung für die Vakuumimprägnierung ist die Vorbereitung der Teile in Bezug auf Sauberkeit und Trockenheit (Bild 4). Saubere und trockene Teile ermöglichen einen effizienten Prozess, reines Dichtmittel und maximale Teilerückgewinnung.

Bild 4: Diese Teile sind sauber und trocken, sodass sie effizient und effektiv abgedichtet werden können.

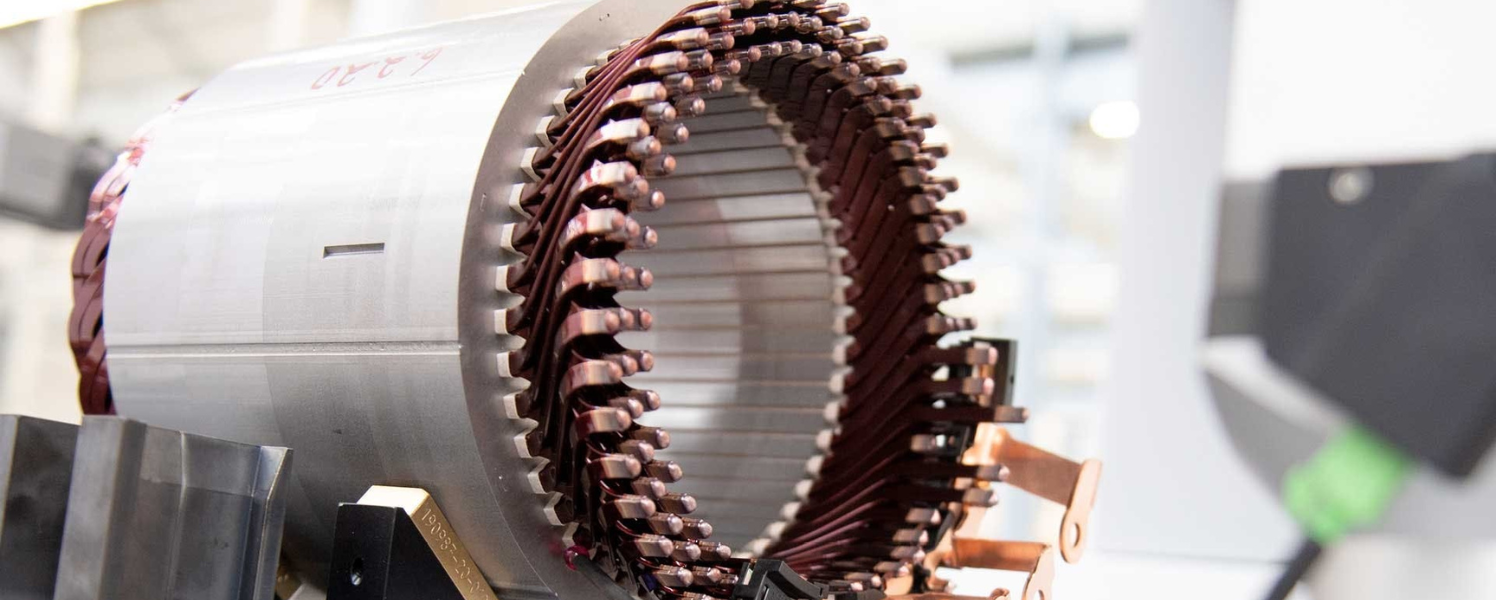

Die Vakuumdruckimprägnierung (VPI) ist ein Verfahren zur gründlichen Isolierung gewickelter elektromechanischer Teile mit einem Harz oder Lack. VPI ist ein wichtiger Prozess zur Isolierung und Versiegelung der Porosität der Teile. VPI ist unerlässlich, um die einwandfreie Funktion der Teile zu gewährleisten und die Langlebigkeit der Geräte zu verbessern (Bild 1). Dieser Blog ist ein Leitfaden, in dem das Verfahren, die Vorteile und die Anwendungen von VPI erläutert werden.

Bild 1: Die Vakuumdruckimprägnierung (VPI) ist ein wichtiges Verfahren,

um gewickelte elektromechanische Teile gründlich mit einem Harz oder Lack zu isolieren.

VPI-Verfahren erklärt

1. Vorbehandlung: Das Teil wird in einem Ofen vorgewärmt.

2. Trockenvakuum: Das Teil wird in den Druckbehälter gelegt, und der Deckel wird geschlossen. Das Vakuum wird gezogen, um Luft zu entfernen oder bis ein bestimmtes Vakuum erreicht ist. Dies ist der kritischste Schritt, um sicherzustellen, dass das Teil vollständig eingekapselt wird (Bild 2).

3. Nassvakuum: Das Transferventil wird geöffnet, und das Harz oder der Lack füllt die Imprägnierkammer unter Vakuum.

4. Druck: Das Vakuum wird aufgehoben, und es wird aktiver Druck ausgeübt, damit das Harz oder der Lack vollständig in die Hohlräume des Teils eindringen kann.

5. Druck ablassen: Nicht verwendetes Harz oder Lack wird in den Vorratsbehälter zurückgeführt.

5. Aushärten: Das Teil wird entnommen und zum Aushärten in den Ofen des Kunden gelegt.

Bild 2: Im zweiten Schritt des VPI-Verfahrens wird das Teil in den Druckbehälter gelegt und der Deckel geschlossen. Das Vakuum wird gezogen, um Luft zu entfernen oder bis ein bestimmtes Vakuum erreicht ist. Dies ist der kritischste Schritt, um sicherzustellen, dass das Teil vollständig eingekapselt ist.

Vorteile von VPI

Ohne VPI verschlechtert sich ein Bauteil im Laufe der Zeit, was zu einem Ausfall des Produkts führt. Dies führt zu höheren Kosten und geringerer Qualität. Hier sind die wichtigsten Vorteile von VPI.

1. Verbesserte Leistungsabgabe

Ein vollständig umschlossenes Teil führt zu einer guten Wärmeübertragung, so dass die Elektrizität in den Drähten bleibt. Dies führt zu einer besseren Leistung des Teils.

2. Widerstand gegen Verschmutzung

Verunreinigungen dringen durch kleine Öffnungen in die nicht versiegelte Isolierung ein und bilden einen leitenden Pfad zwischen den Windungen oder zur Erde. Da VPI das Bauteil vollständig umschließt, besteht bei VPI keine Gefahr der Verunreinigung.

3. Reduzierung von Spulenvibrationen

Der häufigste Fehler bei Motoren ist Abrieb. Vibrationen verursachen Verschleiß und Abrieb, was dazu führt, dass ein Teil nicht mehr in der Lage ist, der Spannung standzuhalten. Ein mit VPI ummanteltes Teil dient als Klebstoff zwischen den Motorsträngen, während es sich dreht. Dadurch wird das Risiko von Spulenvibrationen verringert.

VPI-Anwendungen

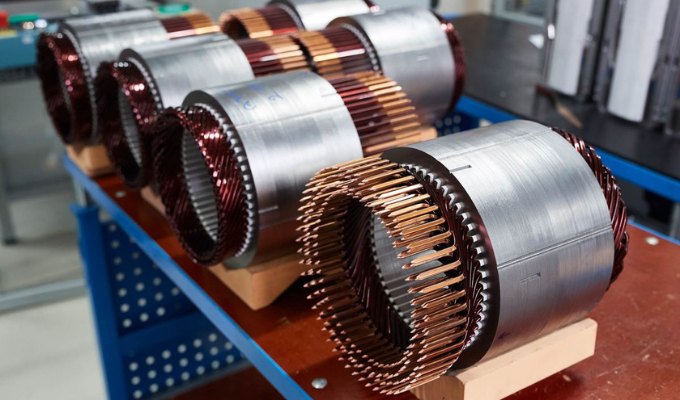

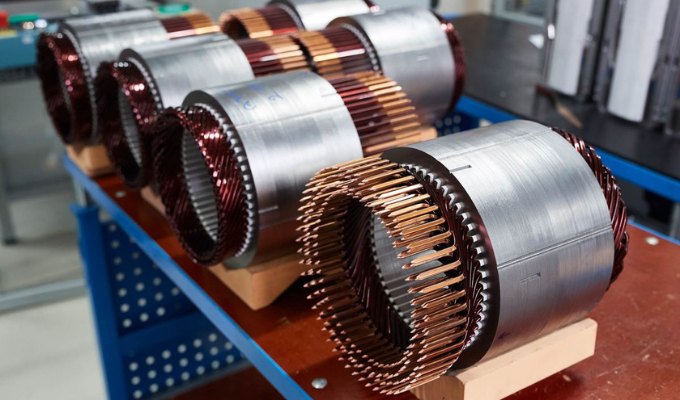

Typische Anwendungen von VPI lassen sich in zwei Hauptkategorien unterteilen (Bild 3).

1. Elektromotoren: Rotoren, Statoren

2. Elektrizitätsversorgungsanlagen: Transformatoren, Kondensatoren, Superkondensatoren

Bild 3: Das VPI-Verfahren gewährleistet die Leistungsabgabe eines Teils, verbessert die

Verschmutzungsresistenz und verringert die Spulenvibration. Bildquelle: Auto und Antrieb

Zusammenfassung

Die Vakuum-Druck-Imprägnierung ist die effizienteste und effektivste Methode, um elektromechanische Teile zu umschließen und zu isolieren. Die Verwendung von VPI gewährleistet die Leistungsfähigkeit der Teile und eliminiert gleichzeitig Fehlerquellen.

Eine Komponente, die Ingenieure für Elektrofahrzeuge (EVs) entwickeln, ist der Elektromotor. Dieses Bauteil ist eine der Hauptantriebskräfte für Elektrofahrzeuge. Laut IDTEchEx, werden bis 2032 über 100 Millionen Elektromotoren benötigt. Der Markt für Elektrofahrzeuge entwickelt sich ständig weiter, mit neuen Designs und höheren Leistungsanforderungen, um den Ansprüchen der Verbraucher gerecht zu werden. Diese Anforderungen können dazu führen, dass mehr Teile zurückgewiesen und verschrottet werden. Dies führt zu höheren Kosten und Produktionsverzögerungen.

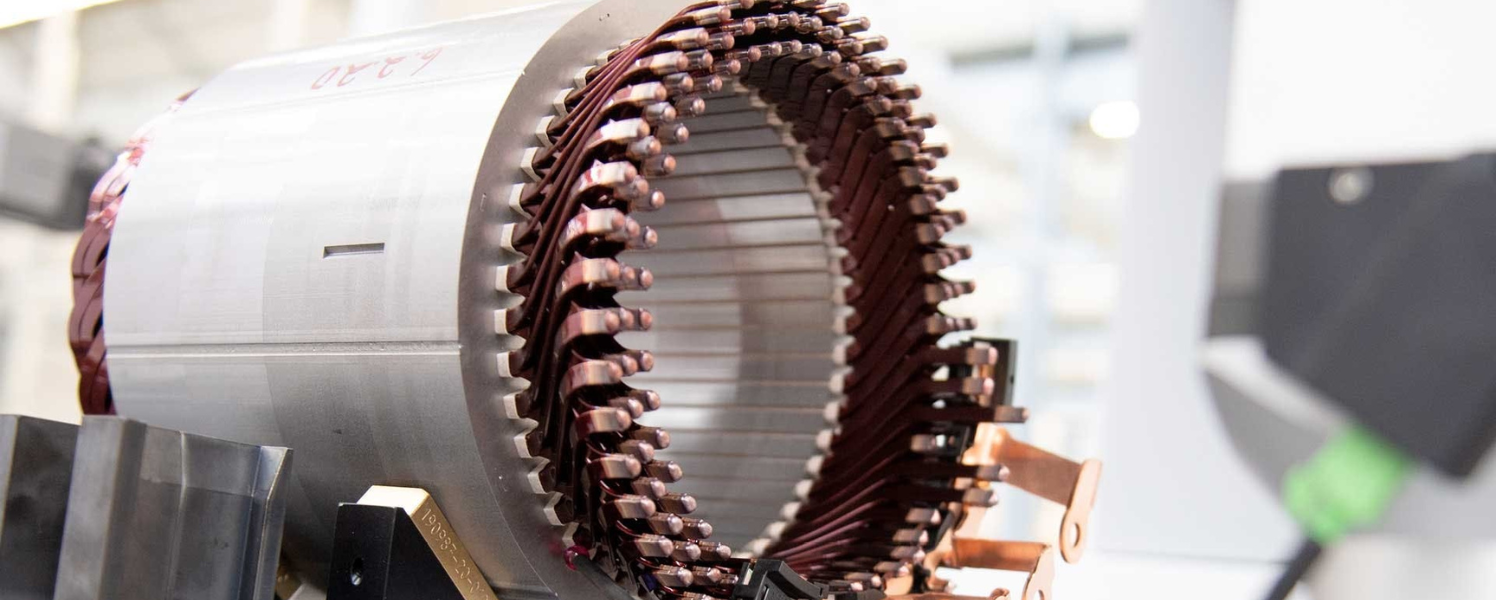

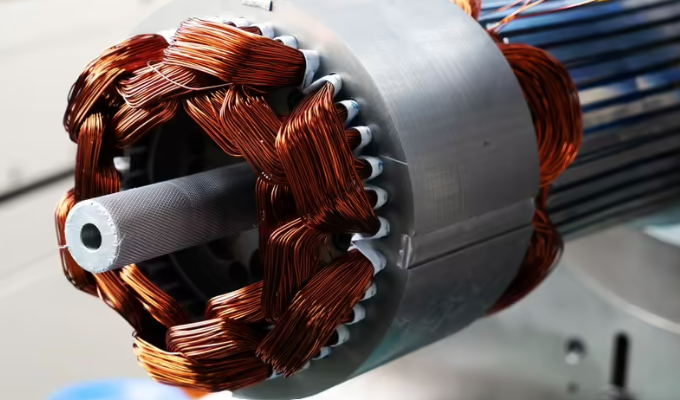

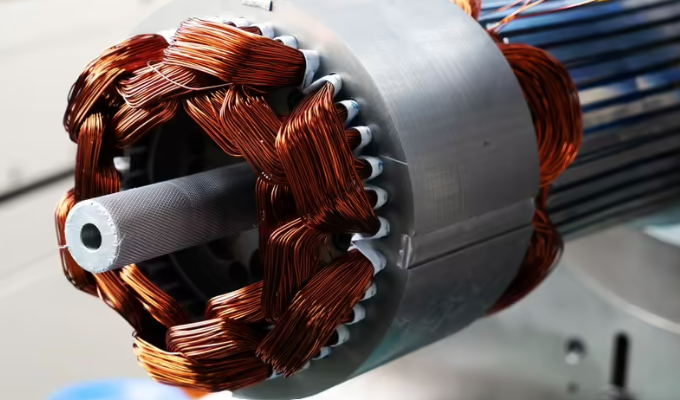

In einem Elektromotor wird ein isolierter Kupferdraht um einen Kern gewickelt, um elektromagnetische Energie zu erzeugen oder zu empfangen und diese Energie durch Induktion auf eine andere Spule zu übertragen. Sobald ein Elektromotor gewickelt ist, muss er mit einem Lack isoliert werden (Bild 1). Dieser Schritt ist von entscheidender Bedeutung, um die Integrität des Teils zu gewährleisten. Die beiden gängigsten Methoden zur Isolierung von Elektromotoren sind die Vakuumdruckimprägnierung (VPI) und das Tauchtränken.

Bild 1: Kupferkabel müssen isoliert werden, um die Leistung des Motors zu gewährleisten.

Vakuum-Druck-Imprägnierungsverfahren

Bei der VPI-Imprägnierung wird das Teil in einen Druckbehälter platziert und ein Vakuum erzeugt. Dabei wird ein Lack in die Kammer gesaugt, bis das Teil vollständig eingetaucht ist (Bild 2). Dann wird Druck ausgeübt, und die Innen- und Außenseite des Teils wird gründlich mit dem Lack imprägniert. Danach wird das Teil herausgenommen und in einem Ofen ausgehärtet.

Luft ist ein kritisches Element, das zu Qualitäts- und Leistungsproblemen führen kann. Daher ist der Vakuumschritt entscheidend, um die Luft zu entfernen. Dadurch wird die vollständige Durchdringung des Lacks sichergestellt.

Bild 2: Das Teil wird in einen Druckbehälter platziert, und es wird ein Vakuum angelegt.

Das Entfernen der Luft ist entscheidend für die vollständige Durchdringung des Lacks.

Beim Tauchtränk-Verfahren wird das Teil in einen Lacktank getaucht. Anschließend härtet das Teil in einem Ofen aus. Das Tauchtränk-Verfahren hat keine Vakuumkomponente. Das bedeutet, dass die Luft nicht vollständig entfernt wird, was dazu führt, dass die Innen- und Außenseite des Teils nicht vollständig imprägniert wird.

Vorteile der Vakuum-Druck-Imprägnierung

Obwohl beide Verfahren seit über 60 Jahren eingesetzt werden, bietet das VPI-Verfahren drei wesentliche Vorteile gegenüber dem Tauchtränk-Verfahren (Bild 3).

Verbesserte Leistungsabgabe

Aufgrund der Vakuumstufe hat der VPI-Lack eine vollständige Durchdringung. Ein vollständig umschlossenes Teil führt zu einer guten Wärmeübertragung und hält die Elektrizität in den Drähten. Dies führt zu einer besseren Motorleistung.

Widerstand gegen Verschmutzung

Verunreinigungen dringen durch kleine Öffnungen in die nicht versiegelte Isolierung ein und bilden einen leitenden Pfad zwischen den Windungen oder zur Erde. Wie bereits erwähnt, umschließt VPI ein Teil aufgrund der Vakuumstufe vollständig. Daher stellt VPI kein Kontaminationsrisiko dar. Wird die Luft nicht von einem Teil entfernt, entstehen mikroskopisch kleine Öffnungen, die das Kontaminationsrisiko erhöhen.

Reduzierung der Spulenvibration

Der häufigste Ausfall von Motoren ist Abrieb. Vibrationen verursachen Verschleiß und Abrieb, was dazu führt, dass ein Teil nicht mehr in der Lage ist, der Spannung standzuhalten. Ein vollständig mit VPI ummanteltes Teil dient als Klebstoff zwischen den Motorsträngen, während es sich dreht. Dadurch wird das Risiko von Spulenvibrationen verringert.

Bild 3: Das VPI-Verfahren gewährleistet die Leistungsabgabe eines Teils, verbessert die

Verschmutzungsresistenz und verringert die Spulenvibration. Bildquelle: Auto und Antrieb

Zusammenfassung

Elektromotoren in Elektrofahrzeugen bieten Spitzentechnologie und Leistung. Mit der zunehmenden Verbreitung von Elektromotoren wird auch der Bedarf an VPI steigen. Die Vakuum-Druck-Imprägnierung ist die effizienteste und effektivste Methode zur Ummantelung von Motoren. Die Verwendung von VPI gewährleistet die Leistung der Teile und schließt gleichzeitig Fehlerquellen aus.

Mit zunehmendem Alter von Fertigungsanlagen nehmen Wartungs- und Reparaturaufwand (MRO) der Anlagen zu, während die Gesamteffektivität der Anlagen (OEE) abnimmt. Vor diesem Hintergrund müssen sich Unternehmen bei der Teilnahme an Ausschreibungen für neue Projekte entscheiden: „Die alte Anlage weiter nutzen, in Wartung und Reparatur investieren und eine geringere Gesamteffektivität akzeptieren“ oder „In eine neue Anlage mit der neuesten Technologie investieren und von der höheren Gesamteffektivität profitieren“.

Ein aggressives Wettbewerbsumfeld erschwert die Entscheidung noch weiter. In der Regel verlieren Unternehmen, die nicht in Anlagen, Technologie und Infrastruktur investieren, häufig ihren Wettbewerbsvorteil. Henry Ford hat seine Haltung zur Modernisierung von Anlagen prägnant so formuliert:

„Wenn man eine neue Maschine benötigt, aber nicht kauft, wird man irgendwann feststellen, dass man dafür bezahlt hat, aber keine neue Maschine hat.“

Unternehmen investieren Geld in Anlagen und Ausrüstung, um eine finanzielle Rendite zu erzielen. Investitionen sind notwendig, um weiterhin wettbewerbsfähig zu bleiben. Unternehmen, die nicht investieren, werden von denen überholt, die investieren.

Neuentwicklung von Vakuumimprägnierungsanlagen

Hersteller, die Vakuumimprägnierung verwenden, stehen ständig vor diesem Dilemma der Investition in moderne Vakuumimprägnierungsanlagen. Ab Anfang der 2000er Jahre wurden Vakuumimprägnierungsanlagen modernisiert, um den Anforderungen der neuen Produktionsumgebungen gerecht zu werden. Statt großer, von oben beladener Chargensysteme wurden neue Anlagen als Frontlader konzipiert, mit denen sich einzelne Werkstücke oder eine kleine Anzahl von Gussteilen verarbeiten lassen. Anstelle von großen, von oben beschickten Chargensystemen wurden die neuen Anlagen so konzipiert, dass sie von vorne beschickt werden und nur einzelne Stücke oder eine kleine Anzahl von Gussteilen verarbeiten.

Mit den veränderten Herstellungsstandards nahm die Gesamteffizienz älterer Vakuumimprägnierungsanlagen in einem Maße ab, dass sie die heutigen Produktivitäts- und Qualitätsanforderungen nicht mehr erfüllen. Diejenigen, die ein modernes Imprägnierungssystem in ihren Arbeitsablauf integrieren, bleiben mit einer höheren Gesamteffizienz aus den folgenden vier Gründen wettbewerbsfähig:

Kosten

Die Imprägnierung kann hausintern zu einem Bruchteil des Stückpreises im Vergleich zu einem externen Dienstleistungsunternehmen durchgeführt werden. Moderne Geräte benötigen nur minimalen Arbeitsaufwand, sind klein und kompakt und gehen sparsam mit Dichtmitteln und Betriebsmitteln um.

Logistik

Durch den internen Betrieb der Anlagen kann das Unternehmen den Workflow verbessern und Transportkosten einsparen. Darüberhinaus profitiert das Unternehmen von einer besseren Chargenkontrolle und Rückverfolgbarkeit der Teile. Die Chargenrückverfolgbarkeit ist unerlässlich, um Teile effizient herzustellen. Chargenkontrolle und Rückverfolgbarkeit der Teile bedeuten langfristig eine Ersparnis, indem das Unternehmen vor Rückrufen und Inventarverlusten geschützt wird und Normen und Vorschriften sicher einhält.

Anlagen

Sowohl die Größe als auch der modulare Aufbau moderner Imprägnierungsanlagen ermöglichen es den Herstellern, die Systeme unmittelbar im Bearbeitungs-, Prüf- oder Montagebereich zu platzieren und genau dort einzusetzen, wo sie gebraucht werden.

Qualitätskontrolle

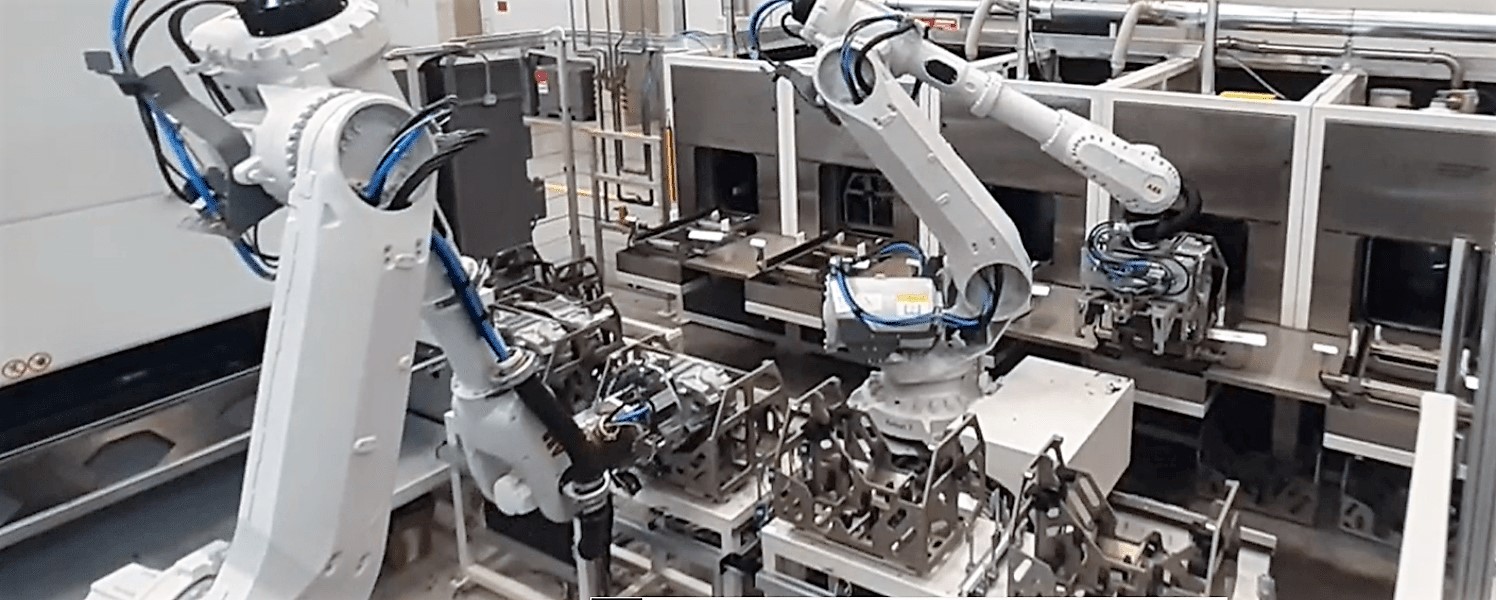

Eigene Verarbeitungsanlagen nutzen Handhabungs-Roboter für die Bewegung der Teile zwischen Modulen oder bieten dem Bediener zumindest eine bessere Ergonomie bei diesem Schritt. Diese wiederholbare Verarbeitung erhöht die Rückführungsquote und beseitigt Probleme mit Handhabungsschäden und Prozesskontaminationen.

Alle Systeme sind SPS-gesteuert. Damit lässt sich die in modernen Produktionsumgebungen unerlässliche Datenerfassung in den Prozess integrieren, um die Gesamtqualität des Produktionssystems zu stärken. Einzelne Datenpunkte zu allen wichtigen Parametern können erfasst und mit individuellen Seriennummern gespeichert werden. Bei eventuellen Fragen liefert ein Systemaudit wertvolle Daten über jedes imprägnierte Teil.

Fazit

Mit den laufenden technologischen Fortschritten bewahrheitet sich Henry Fords Aussage über die Investition in Maschinen regelmäßig. Anlageninvestitionen sind für ein Unternehmen notwendig, um den sich ständig ändernden Leistungs- und Qualitätsanforderungen gerecht zu werden. Durch die Integration moderner Imprägnierungssysteme im eigenen Haus können Unternehmen wettbewerbsfähig bleiben, indem sie Anlagen auf dem höchstmöglichen Effizienzniveau fahren.

Da sich die Anforderungen der Verbraucher weiterentwickeln, ist es für Unternehmen unerlässlich, umweltbewusst zu werden. OEMs und Hersteller, die Aluminiumdruckgussteile verwenden, haben sich daher schnell angepasst, und nachhaltige Herstellungspraktiken sind zunehmend üblich geworden.

Eine nachhaltige Fertigung zielt darauf ab, Produktionsabfälle und Umweltbelastungen zu minimieren. Dies geschieht durch die Entwicklung von Produkten und die Einführung umweltfreundlicherer Fertigungsverfahren. Die nachhaltige Fertigung erstreckt sich vom Erstausrüster über die Zulieferer sowohl bei den Verfahren als auch bei den Materialien. Dazu gehören Verfahren wie die Vakuumimprägnierung und Materialien wie die in diesem Prozess verwendeten Imprägniermedien.

Bild 1: Nachhaltige Produktion erfolgt durch die Gestaltung umweltfreundlicher Produkte und Prozesse.

Was ist Vakuumimprägnierung?

Die Vakuumimprägnierung ist eine schonende Methode zur Abdichtung von Leckagen, die während des Gießprozesses entstehen. Insbesondere werden durch die Vakuumimprägnierung alle internen, miteinander verbundenen Porositätspfade abgedichtet, die die Gusswand durchbrechen und zu einem Produktversagen führen können. Das Verfahren dichtet die Porosität mit einem Imprägniermittel ab, ohne die Abmessungen oder funktionellen Eigenschaften des Gussteils zu verändern.

Durch die Versiegelung der Gussporosität ermöglicht die Vakuumimprägnierung den Herstellern die Verwendung von Gussteilen, die andernfalls verschrottet worden wären. Das Verfahren ermöglicht es den Herstellern, ihren Abfall drastisch zu reduzieren und ihre Ressourcen zu kontrollieren, indem sie nahezu 100 % der Teile in die Produktionslinie zurückführen.

Bild 2: Durch die Versiegelung der Porosität des Druckgusses ermöglicht die Vakuumimprägnierung den Herstellern die Verwendung von Gussteilen, die andernfalls verschrottet worden wären.

Vorteile von wiederverwendbaren Imprägniermitteln

Das Vakuumimprägnierverfahren trägt nicht nur zur ökologischen Nachhaltigkeit bei, sondern auch bestimmte Materialien, die für das Verfahren zur Verfügung stehen, insbesondere wiederverwertbarer Imprägniermittel. Hier sind die wichtigsten Vorteile der am häufigsten verwendeten wiederverwertbaren Imprägniermitel.

- Rückgewinnung – Rückgewinnbare Imprägniermedien werden vor dem Waschvorgang automatisch zurückgewonnen und zur sofortigen Wiederverwendung in das Imprägniermodul zurückgeführt. Durch die Rückgewinnung des reinen Dichtstoffs wird das Risiko einer Verunreinigung des Imprägniermediums vermieden.

- Wiederverwendung – Wiederverwertbare Dichtstoffe bleiben während des Imprägniervorgangs in ihrem ursprünglichen Zustand. Im Gegensatz zu anderen Imprägniermitteln müssen sie nicht in einem kostspieligen und kapitalintensiven Verfahren zurückgewonnen werden. Daher können sie mehrfach verwendet werden, ohne dass eine zusätzliche Behandlung zur Entfernung von Waschwasser oder anderen Verunreinigungen erforderlich ist.

- Reduzieren– Der Dichtmittelverbrauch wird durch effiziente Handhabung der Teile und Reinheit des Dichtmittels reduziert. Dies trägt dazu bei, dass das Bauteil ordnungsgemäß abgedichtet wird, ohne dass es klebrig ist oder Verunreinigungen in Form von Flocken aufweist, sei es beim ersten oder beim 50sten Zyklus. Da die rückgewinnbare Dichtungsmasse vor der Waschstation entfernt wird, emulgiert sie nicht mit dem Waschwasser. Die Teile werden in sauberem Wasser gereinigt und behalten keine Imprägniermittelreste zurück.

Bild 3: Da das rückgewinnbare Dichtmittel vor der Waschstation entfernt wird, emulgiert es nicht mit dem Waschwasser.

Fazit

Rückgewinnbare Imprägniermittel bieten den Herstellern einen erheblichen Vorteil bei der Abdichtung von Porositäten im Aluminiumdruckguss. Die Dichtstoffe sind wirklich umweltfreundlich und schonen die Umwelt. Sie maximieren die Gussrückgewinnung und verringern gleichzeitig das Risiko für die.

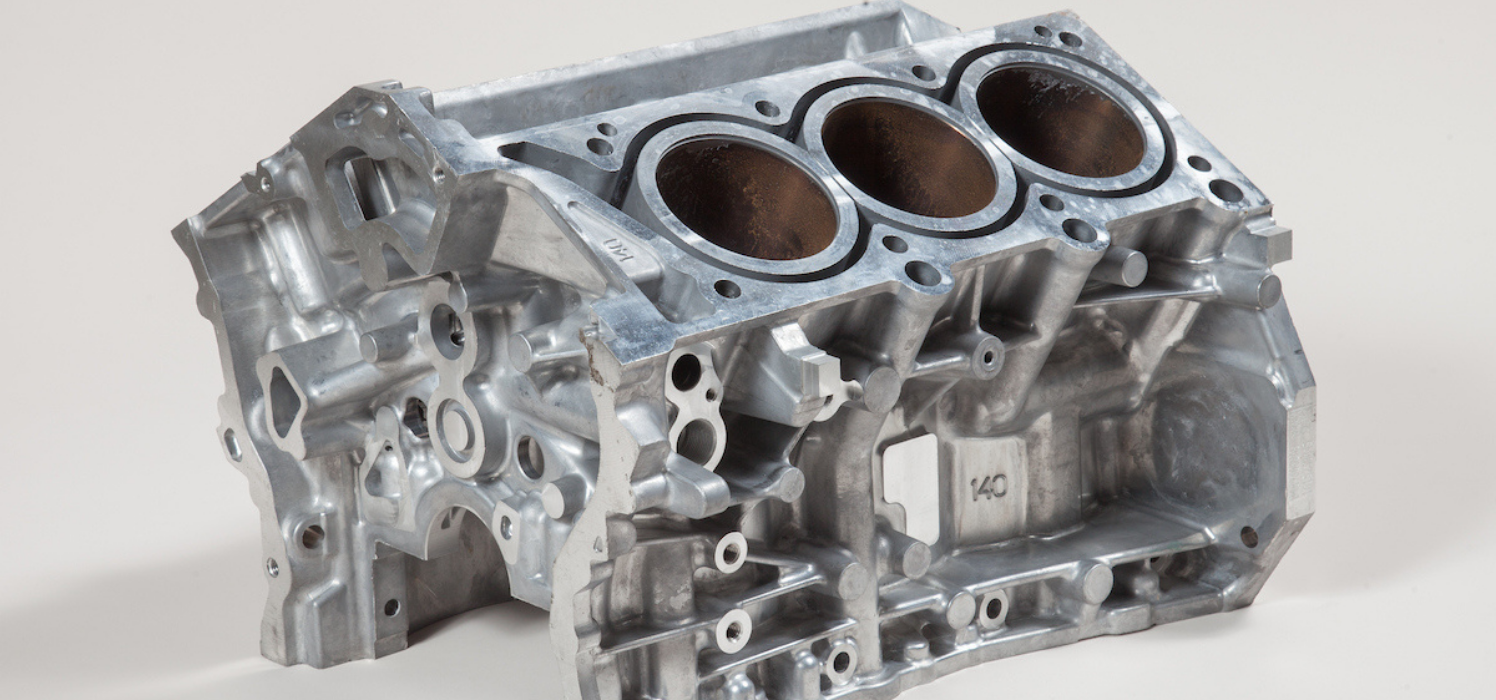

Hersteller stehen ständig vor der Entscheidung, undichte Gussteile zu verschrotten oder sie durch Vakuumimprägnierung abzudichten. Manche betrachten die Vakuumimprägnierung als nicht wertschöpfende Kosten nehmen an, dass es günstiger ist, undichte Druckgussteile zu verschrotten. In diesem vereinfachten, aber praxisnahen Beispiel werden wir die Kosten für Druckgussschrott im Vergleich zur Vakuumimprägnierung betrachten.

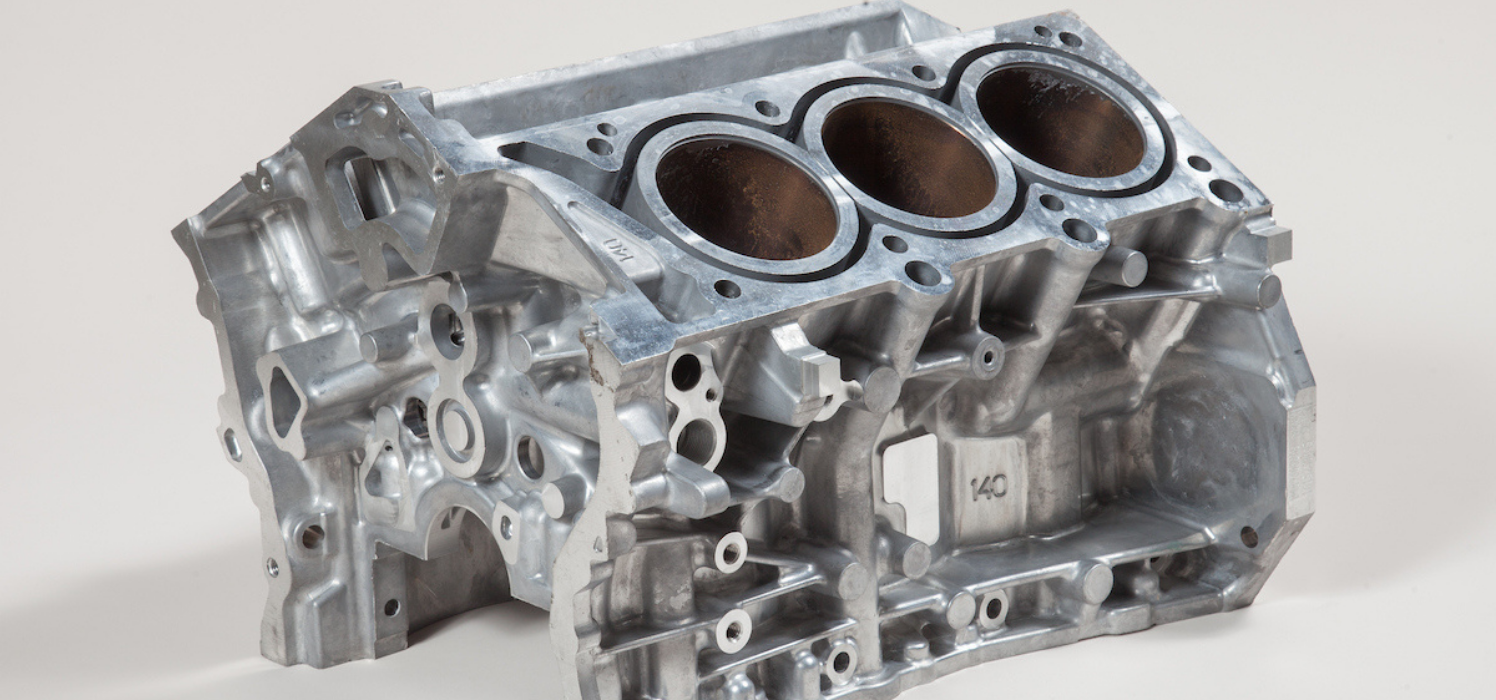

Bild 1: Wenn dieser Motorblock aufgrund von Porosität undicht ist, kann der Erstausrüster das Teil verschrotten oder mit Vakuumimprägnierung abdichten.

Angenommen, ein Automobilhersteller benötigt 1.000 bearbeitete Zylinderblöcke pro Tag. Das Teil wird für $150 verkauft. Von diesen 1.000 bestehen 3 % die Dichtheitsprüfung nicht und müssen imprägniert werden. Außerdem wird angenommen, dass die Teile von Montag bis Freitag in einer Schicht hergestellt werden, was 240 Tage pro Jahr ergibt.

Kosten für Gussschrott:

Wenn die 30 Gussteile verschrottet werden, dann betragen die Kosten:

- 30 * 150 $ = 4.500 $ pro Tag

- 4.500 $ pro Tag * 240 Tage = 1.080.000 $ pro Jahr an Schrott

Kosten der Vakuum-Imprägnierung:

Mit modernen Imprägnieranlagen wird eine Rückgewinnungsrate von über 96 % erzielt, was bedeutet, dass 29 der 30 Teile versiegelt sind. Die durchschnittlichen historischen Kosten für den Versand und die Imprägnierung von 30 Teilen pro Tag betragen:

- 384 $ pro Tag

- 384 $ * 240=$92.160 pro Jahr

Rentabilität der Investition (ROI):

- Wenn 29 der 30 Teile pro Tag versiegelt werden, erhält das Unternehmen 4.350 $ pro Tag (29 * 150 $).

- Bei jährlichen Kosten für die Vakuumimprägnierung in Höhe von 92.160 $ hat das Unternehmen seine Kosten in 22 Tagen wieder hereingeholt (4.350 $/92.160 $).

- Am Ende des ersten Jahres wird das Unternehmen eine Rendite von 1.172 % erzielen (92.160 $/ 1.080.000 $).

Bild 2: Die Vakuumimprägnierung versiegelt Gussporosität und ermöglicht es den Herstellern, Teile zu verwenden, die sonst verschrottet würden. Das Verfahren ist die bevorzugte und einfachste Methode zur Versiegelung von Porosität.

Schlussfolgerung:

Angesichts der signifikant hohen Kapitalrendite ist klar, warum sich der Kunde für die Rettung der Gussteile entschieden hat. Der Kunde wird 92.160 $ ausgeben, um 1.080.000 $ pro Jahr zu sparen. Die Vakuumimprägnierung ist die kostengünstigste Methode zur Versiegelung von Porosität. Dieses Beispiel verdeutlicht, dass die Vakuumimprägnierung einen zusätzlichen Kostenfaktor darstellt, der die Qualität der Teile verbessert. So gewährleistet die Vakuumimprägnierung die Qualität der Teile und verbessert gleichzeitig die Rentabilität.

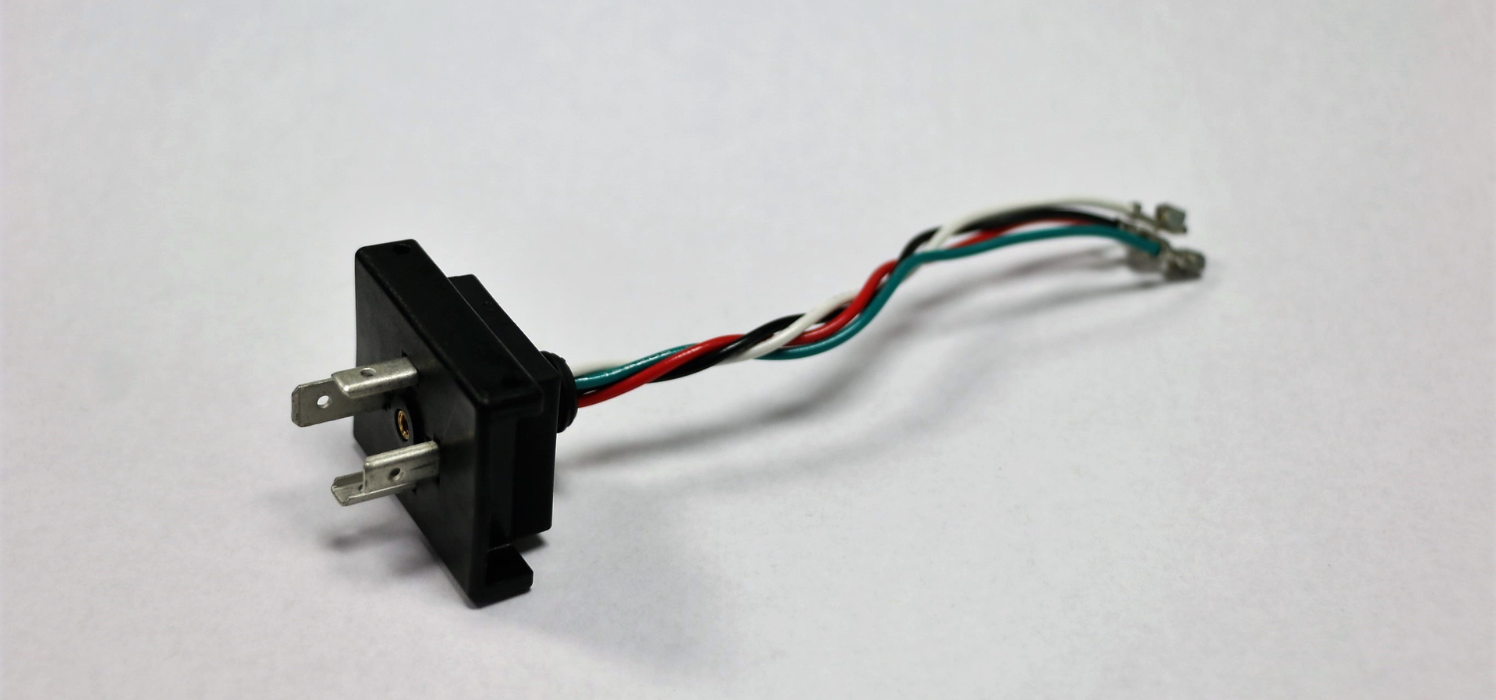

Der Einsatz von Elektronik in Autos hat die Fahrzeuge schneller, sicherer und zuverlässiger gemacht. Die Elektronik hat sich so weit verbreitet, dass sie praktisch zu einem Gebrauchsgegenstand geworden ist, so wie Aluminium und Stahl. Da sich dieser Trend fortsetzt, brauchen die Hersteller Lösungen für die Leckagepfade, die bei der Herstellung dieser Komponenten naturgemäß entstehen.

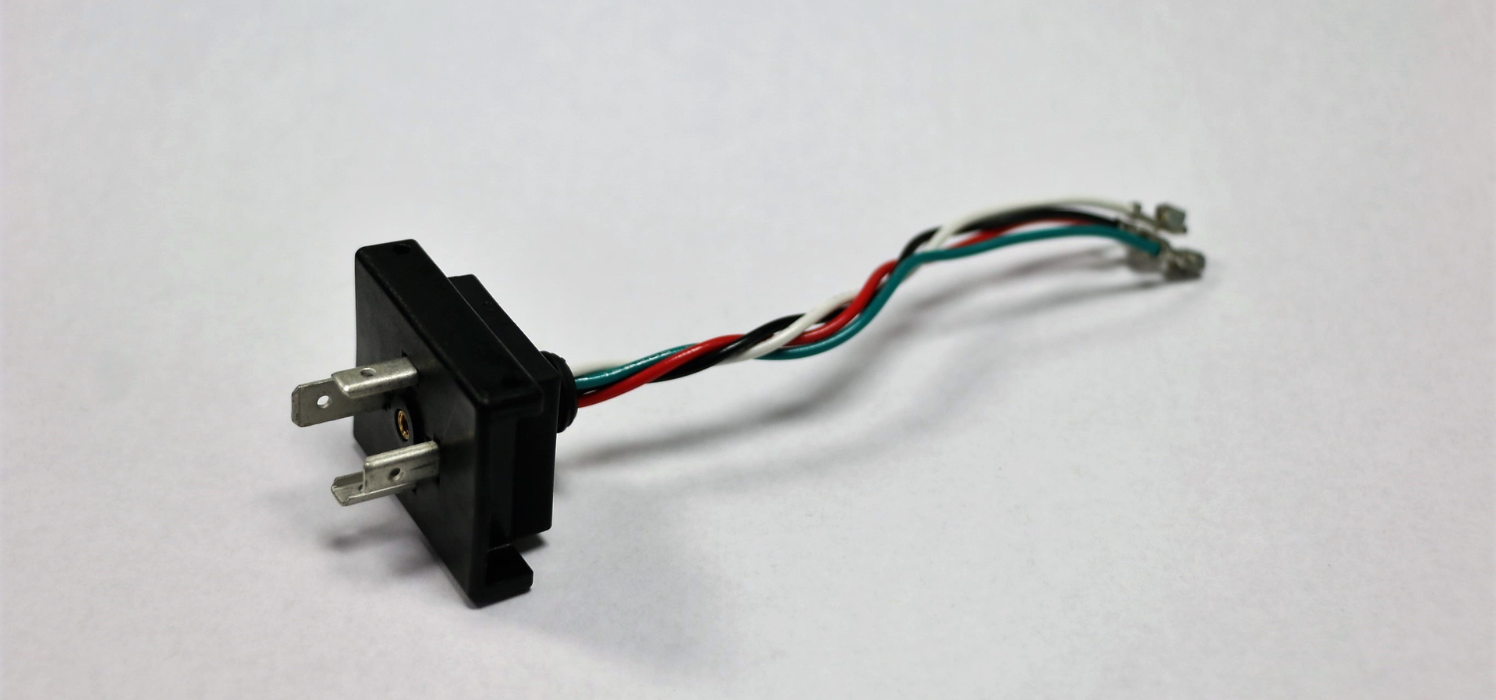

Ein Leckagepfad ist jede Lücke oder jeder Hohlraum zwischen den Materialien in einem elektronischen Bauteil. Diese Lücken oder Hohlräume entstehen bei der Herstellung, wenn sich verschiedene Materialien aufgrund ihrer natürlichen Eigenschaften unterschiedlich stark zusammenziehen. Diese Lücken sind vielleicht nicht sichtbar, können aber katastrophale Folgen haben (Abbildung 1). Feuchtigkeit oder korrosive Stoffe können in den Leckagepfad eindringen und dazu führen, dass ein Teil unbrauchbar wird, was zu einem Ausfall im Feld führt.

Abbildung 1: Die verschiedenen Materialien in der Elektronik ziehen sich unterschiedlich schnell zusammen, was zu Porosität führt. Feuchtigkeit oder korrosive Stoffe können in die Porosität eindringen und dazu führen, dass ein Bauteil unbrauchbar wird.

Verguss und Vakuumimprägnierung sind zwei der gängigsten Methoden zur Beseitigung von Leckagestellen in elektronischen Bauteilen. Beim Vergießen wird ein Teil mit einem duroplastischen Kunststoff oder Silikonkautschuk gefüllt. Bei der Vakuumimprägnierung werden die inneren Hohlräume mit einem Dichtungsmittel versiegelt. Die Vakuumimprägnierung wurde erstmals vor mehr als 70 Jahren zur Abdichtung von Porositäten im Aluminiumdruckguss verwendet. Während das Verfahren immer noch für

Druckgussporosität verwendet wird, hat die Vakuumimprägnierungstechnologie in den letzten Jahrzehnten einen Aufschwung erlebt, um Elektronik abzudichten.

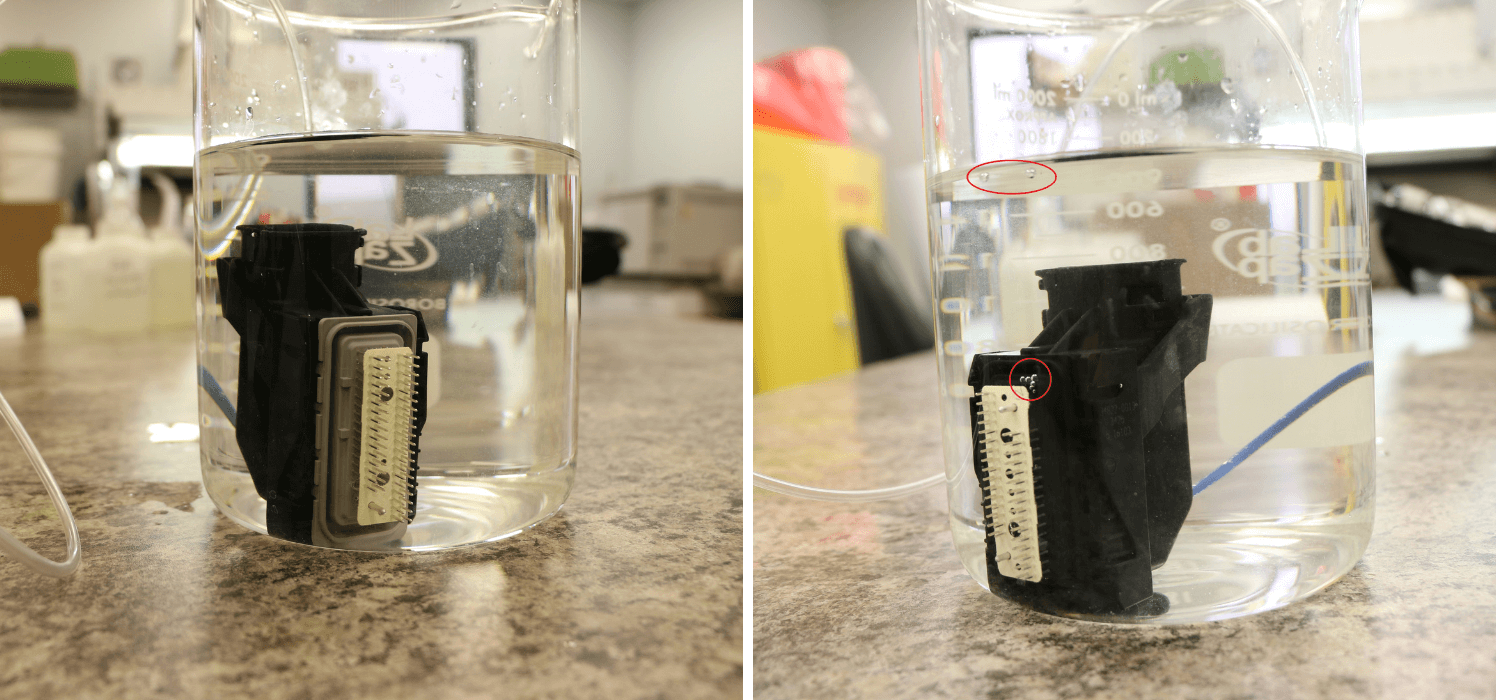

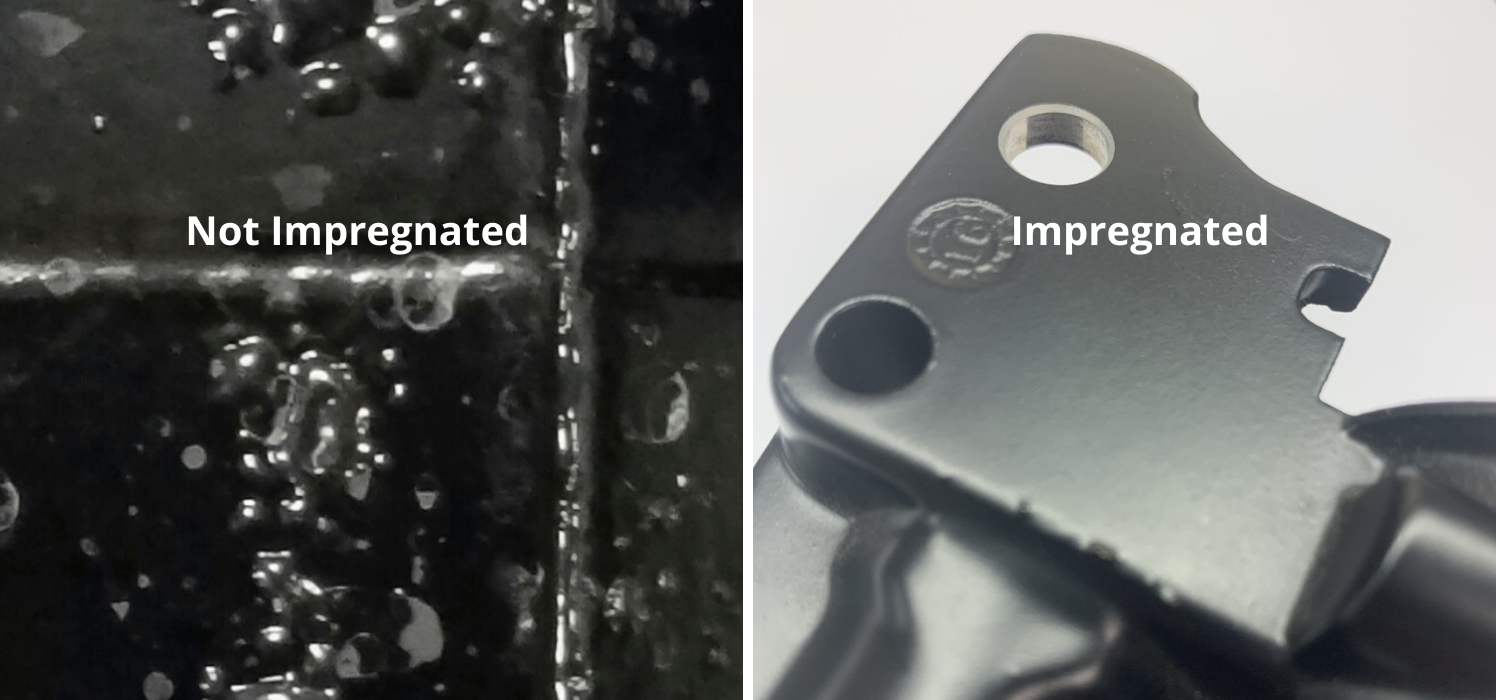

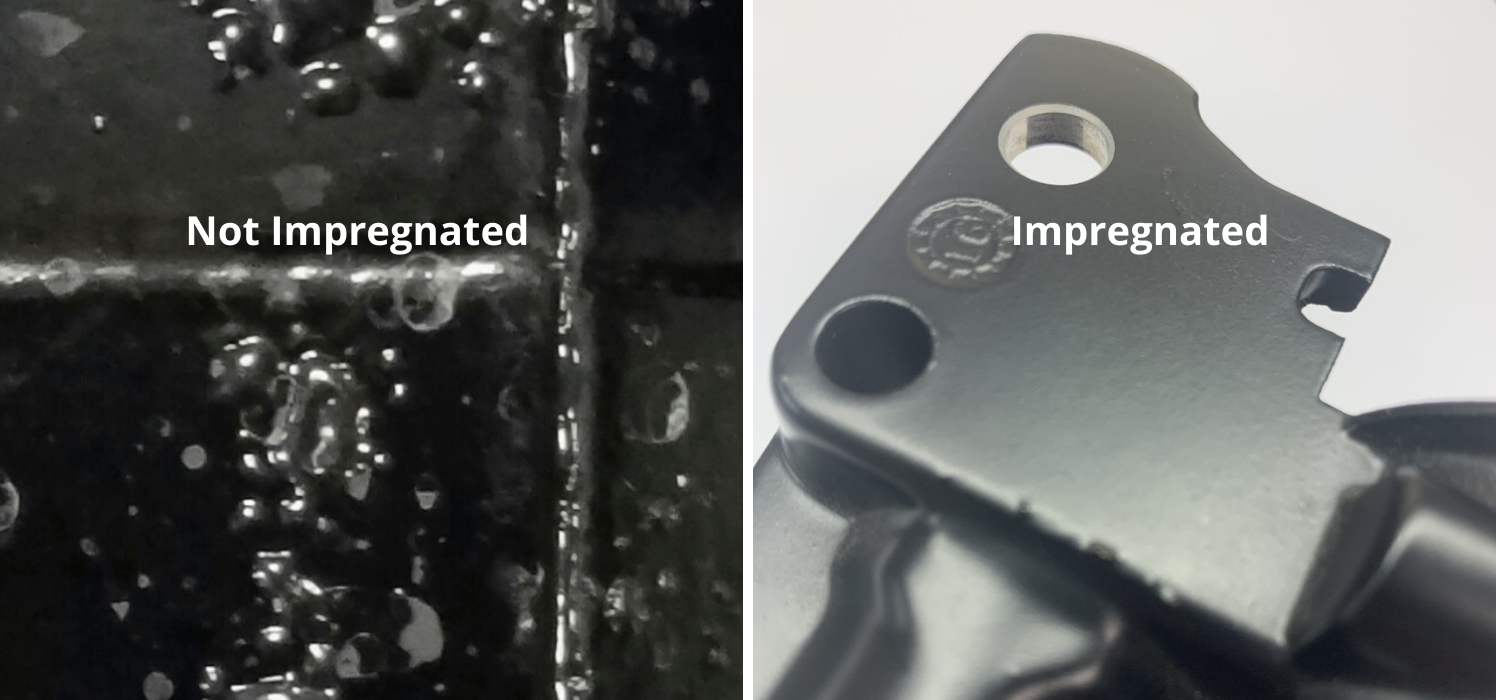

- Vakuumimprägnierung dichtet den Leckagepfad ab — Vakuumimprägnierung dichtet den internen Leckagepfad ab, während Verguss nur den Leckagepfad an der Oberfläche der Schnittstelle füllt. Die Vakuumimprägnierung ermöglicht Druckdichtigkeit und verhindert das Eindringen von Flüssigkeiten in das Bauteil (Bild 2).

Bild 2: Das Bild links ist durch Vakuumimprägnierung abgedichtet. Das Teil ist versiegelt, da beim Eintauchen in Wasser keine Luftblasen

entstehen. Das Teil auf der rechten Seite ist nicht versiegelt, da Luftblasen (rot hervorgehoben) auftreten.

- Die Vakuumimprägnierung ermöglicht eine größere Designfreiheit — Die Vakuumimprägnierung erhält die Abmessungen eines Teils und gibt den Ingenieuren somit die Freiheit, Teile in der finalen Form zu entwerfen und herzustellen. Da der Prozess der Vakuumimprägnierung unter der Oberfläche stattfindet, muss der Ingenieur außerdem keine Maßzugabe einplanen.

- Vakuumimprägnierung kostet weniger — Die Kosten für Vakuumimprägnieranlagen sind geringer als für Vergussanlagen, was die Kapitalrückflusszeit reduziert.

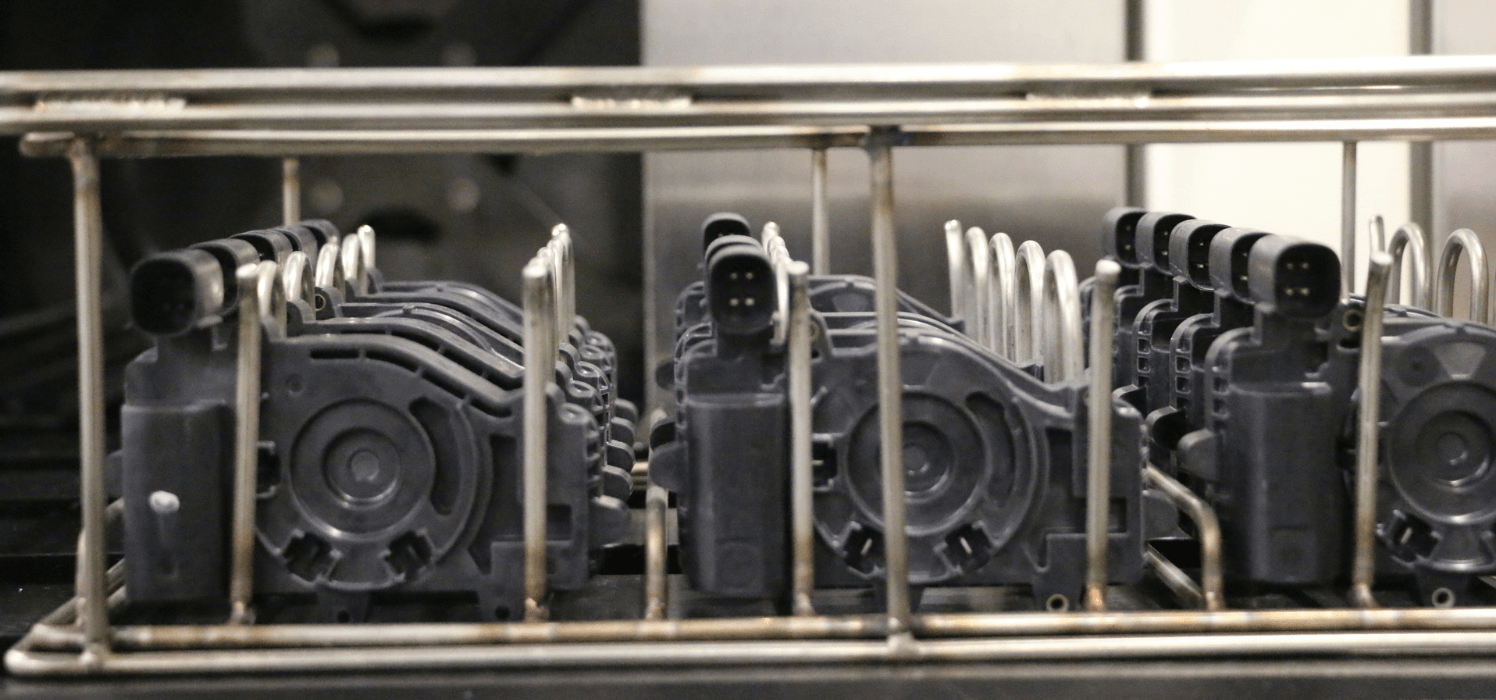

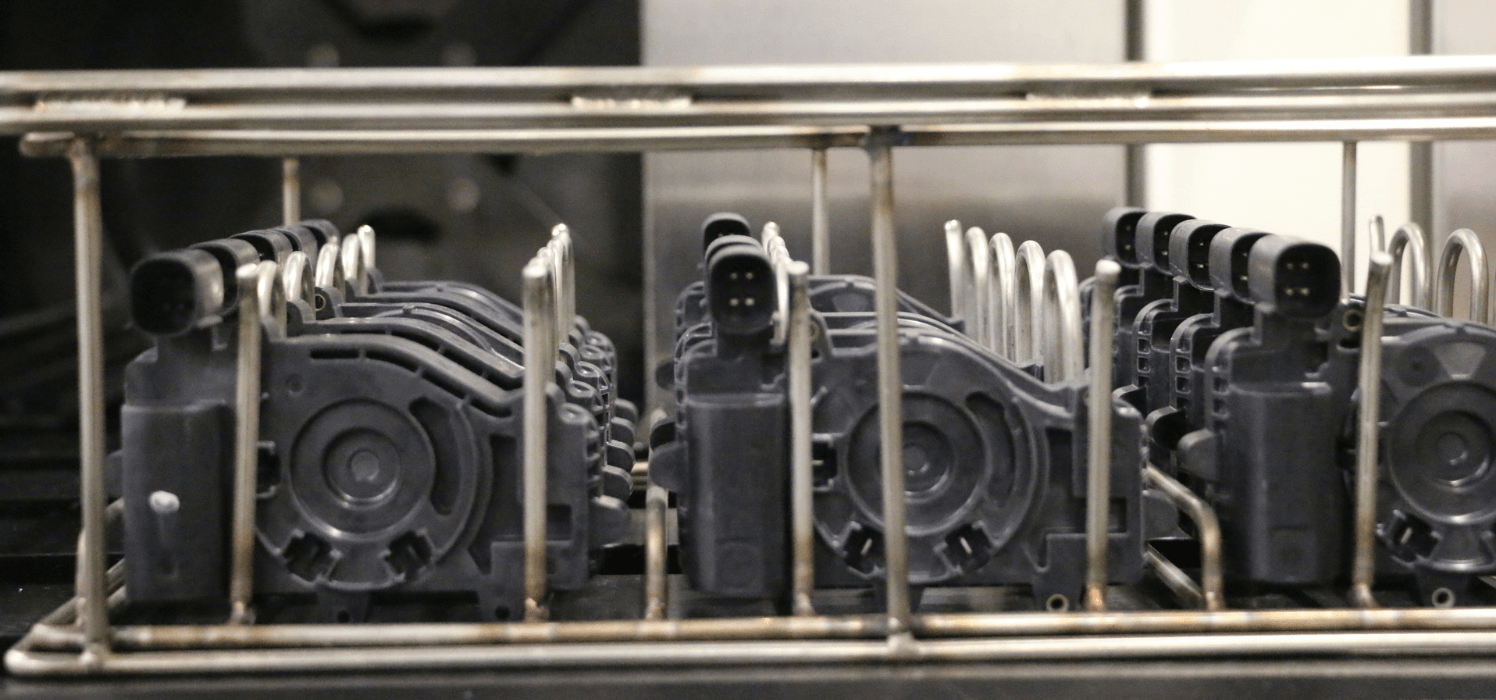

- Die Vakuumimprägnierung ermöglicht einen größeren — durch die Vakuumimprägnierung können Unternehmen Größenvorteile nutzen. Dank der Vorrichtungen und der Prozesszeit können viele elektronische Bauteile effektiv und wirtschaftlich versiegelt werden (Bild 3).

Bild 3: Dank der Vorrichtungen kann eine große Anzahl von Teilen gleichzeitig versiegelt werden. Dadurch können die Unternehmen Größenvorteile nutzen.

Zusammenfassung

Mit der steigenden Nachfrage nach Elektronik in Automobilen steigen auch die Anforderungen an die Leistung und die Leckrate der Teile. Die Zuverlässigkeit und Wiederholbarkeit der Vakuumimprägnierung macht sie zur besten Lösung, um diese Anforderungen zu erfüllen. Darüber hinaus gewährleistet die Vakuumimprägnierung die Qualität der Elektronik und verbessert gleichzeitig die Rentabilität.

Die Vorteile beim Besitz und Betrieb von Ausrüstung gegenüber dem Outsourcing liegen in der Einsparung von Logistik, Qualität und Teilekosten. Diese Einsparungen dienen der Steigerung der Profitabilität eines Unternehmens. Diese Realität gilt für Vakuumimprägnieranlagen. Aber bei vielen Projekten und Programmen, die um einen begrenzten Geldbetrag konkurrieren, kann der Besitz von Vakuumimprägnieranlagen unerreichbar erscheinen. Daher lagern viele Unternehmen ihre Anforderungen an die Vakuumimprägnierung standardmäßig aus.

Unabhängig davon, wie ein Unternehmen seine Vakuumimprägnieranlage finanziert, liegen die höchsten Kosten nicht bei den Anlagen, sondern eher bei Ausschussteilen aufgrund von Porosität und nicht wertschöpfenden Kosten des Outsourcings. Die Auswahl des richtigen Vakuumimprägnierverfahrens und der richtigen Ausrüstung ermöglicht es einem Unternehmen, die Produktion zu maximieren, die Qualität zu verbessern und die Kosten zu senken.

Dieser Blog beleuchtet die vier Möglichkeiten, wie ein Unternehmen Vakuumimprägnieranlagen erwerben und gleichzeitig seine finanziellen und betrieblichen Ziele in Einklang bringen kann.

Direktkauf

Das Unternehmen besitzt die Ausrüstung direkt beim Kauf. Dieser Ansatz wird verwendet, wenn Unternehmen langfristige Projekte absichern und über Vorlaufkapital verfügen. Abhängig von den Kapital-, Ausrüstungs- und Betriebskosten bietet diese Option die niedrigsten Gesamtkosten. Der Kauf der Ausrüstung wird von den meisten OEMs und Tier-1-Lieferanten bevorzugt.

Kapitalleasing

Ein Kapitalleasing ermöglicht es einem Unternehmen, die Ausrüstung zu betreiben und am Ende des Leasings zu kaufen. Diese Option wird bei langfristigen Projekten verwendet, wenn der Zugang zu Kapital zu Beginn des Projekts eingeschränkt sein kann. Das Unternehmen zahlt einen monatlichen Betrag zuzüglich Zinsen.

Die Geräte gelten als Eigentum des Leasingnehmers, daher bilanziert das Unternehmen die Geräte als Anlagevermögen und schreibt es entsprechend ab. Die Verpflichtung aus dem Leasingverhältnis wird als Fremdkapital bilanziert, Zinsaufwendungen werden bei Zahlung erfasst. Die Abschreibungen und der Zinsaufwand sind steuerlich abzugsfähig, wobei die Abschreibung möglicherweise als Bonusabschreibung berücksichtigt wird.

Operativos Arrendamiento

Das operative Leasing gestattet die Nutzung der Geräte, überträgt jedoch kein Eigentum. Nach Ablauf der Leasingdauer behält der Leasinggeber die Leasinggegenstände oder verkauft sie zum Verkehrswert an den Leasingnehmer. Bei kurzfristigen Programmen wird häufig ein operatives Leasing für Vakuumimprägnieranlagen verwendet. Wie beim Kapitalleasing zahlt das Unternehmen einen monatlichen Betrag zuzüglich Zinsen.

Die Anlagen gelten als Eigentum des Vermieters, daher bilanziert das Unternehmen den Vertrag als Miete. Zahlungen werden in der Gewinn- und Verlustrechnung als Mietaufwand ausgewiesen und sind steuerlich abzugsfähig.

Equipo como servicio (EaS)

Im Rahmen des EaS betreibt das Unternehmen die Geräte, während das Eigentum an den Geräten beim Hersteller verbleibt. Der Hersteller verrechnet „pro Verwendung“, sodass das Unternehmen die Gebühren als Betriebsausgaben klassifizieren kann. Der Hersteller stellt alle Geräte, Schulungen, Wartungen und Reparaturen bereit. Das Unternehmen sorgt für den Betrieb für Verbrauchsmaterialien. Nach Ablauf der vereinbarten Laufzeit gibt das Unternehmen die Geräte zurück. Auch hier ist die Gebühr pro Zyklus oder pro Nutzung als Betriebsausgabe abzugsfähig.

Der größte finanzielle Vorteil von EaS besteht darin, dass es einem Unternehmen ermöglicht, seine Produktion an seinen Kosten auszurichten. Die Kosten stehen in direktem Zusammenhang mit dem Durchsatz und unterliegen keinem Abschreibungsaufwandsplan.

Zusammenfassung

Die verschiedenen finanziellen Möglichkeiten ermöglichen es allen Unternehmen, Vakuumimprägnieranlagen zur Verfügung zu haben. Es ist wichtig, die richtige Kaufoption mit den finanziellen Möglichkeiten des Unternehmens abzustimmen. Dies maximiert die Teilerückgewinnung, senkt die Kosten und erhöht die Rentabilität.

Ein großer Vorteil bei der Herstellung mit Sinterteilen besteht darin, dass die Teile nahezu endkonturnah hergestellt werden. Die spanende Bearbeitung ist daher oft nur eine Nebenoperation zur Verbesserung der Formgenauigkeit und Oberflächenqualität.

Allerdings kann Pulvermetall anfällig für Porosität sein (Bild 1). Porosität ist jede Lücke innerhalb des Teils, in der sich Material befinden sollte. Und obwohl sie natürlich auftritt, ist die Porosität oft die Hauptursache für bestimmte Probleme bei der Bearbeitung von Sinterteilen.

Bild 1: Obwohl sie natürlich auftritt, beeinflusst die Porosität von Sintermetall die Sekundärbearbeitung.

Obwohl Teile möglicherweise nur einen geringen Bearbeitungsaufwand erfordern, kann Porosität unvorhergesehene Kosten verursachen, wodurch die Produktion weniger rentabel wird. In diesem Artikel werden die durch Porosität verursachten Bearbeitungsprobleme erläutert und wie diese Probleme durch Vakuumimprägnierung beseitigt werden können.

Probleme durch Porosität bei der Bearbeitung von Sinterbauteilen

Während Sinterteile oft in Endform erzeugt werden, müssen bestimmte Merkmale oder Oberflächen oft maschinell bearbeitet werden. Porosität kann zwei Hauptherausforderungen bei der Bearbeitung verursachen.

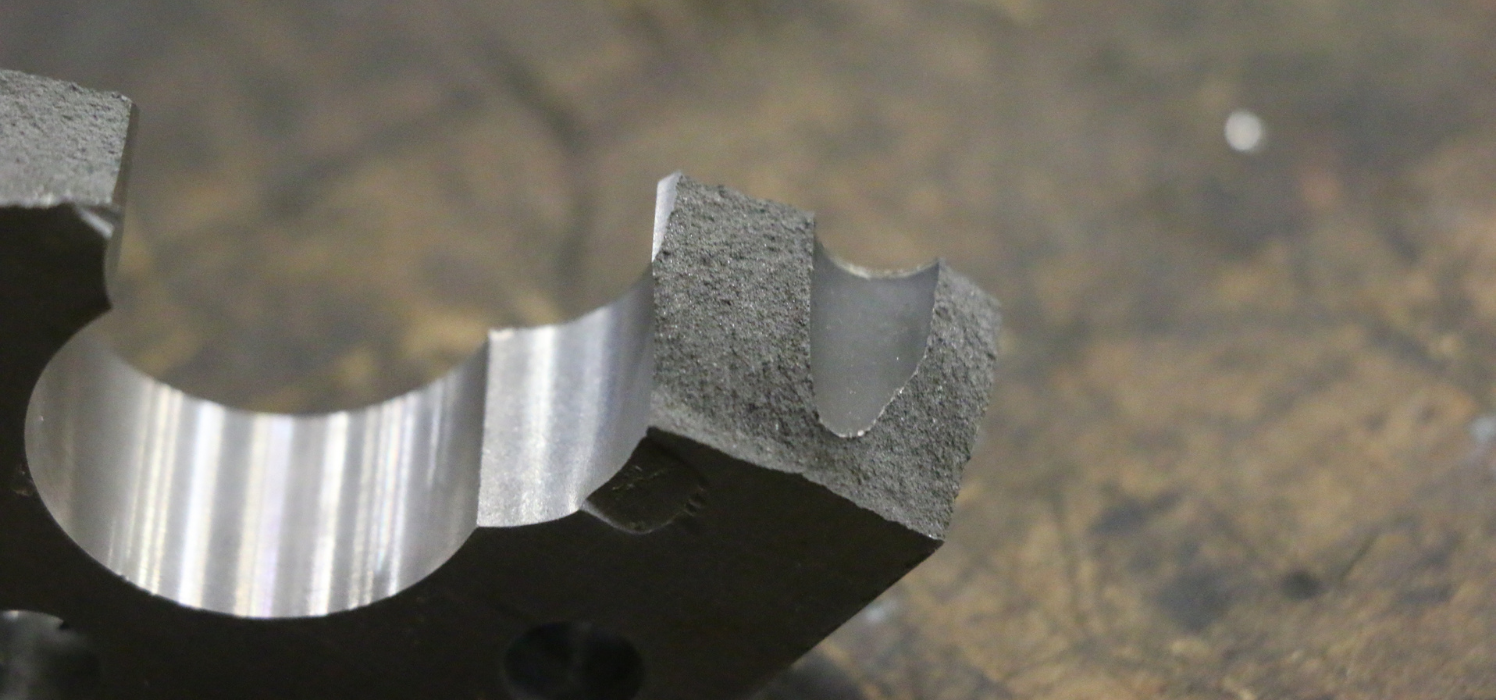

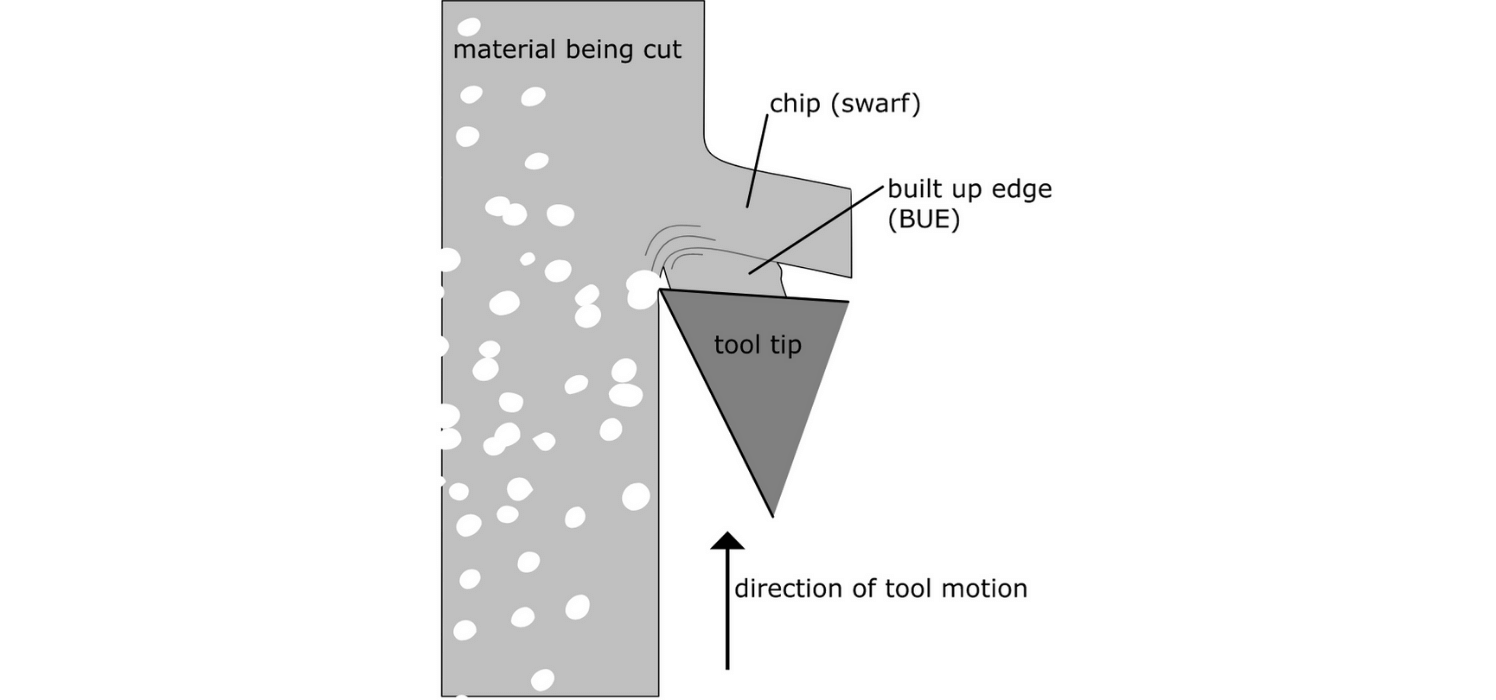

Schlechte Oberfläche

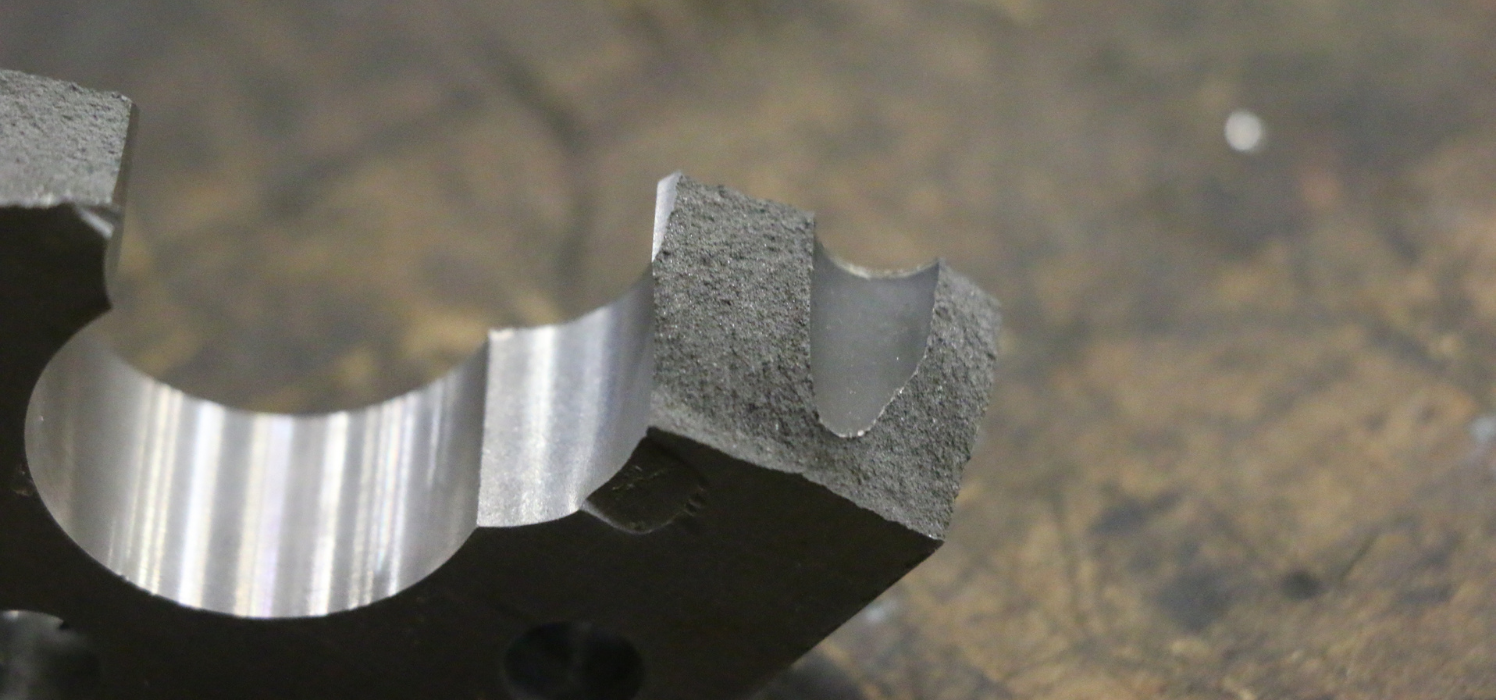

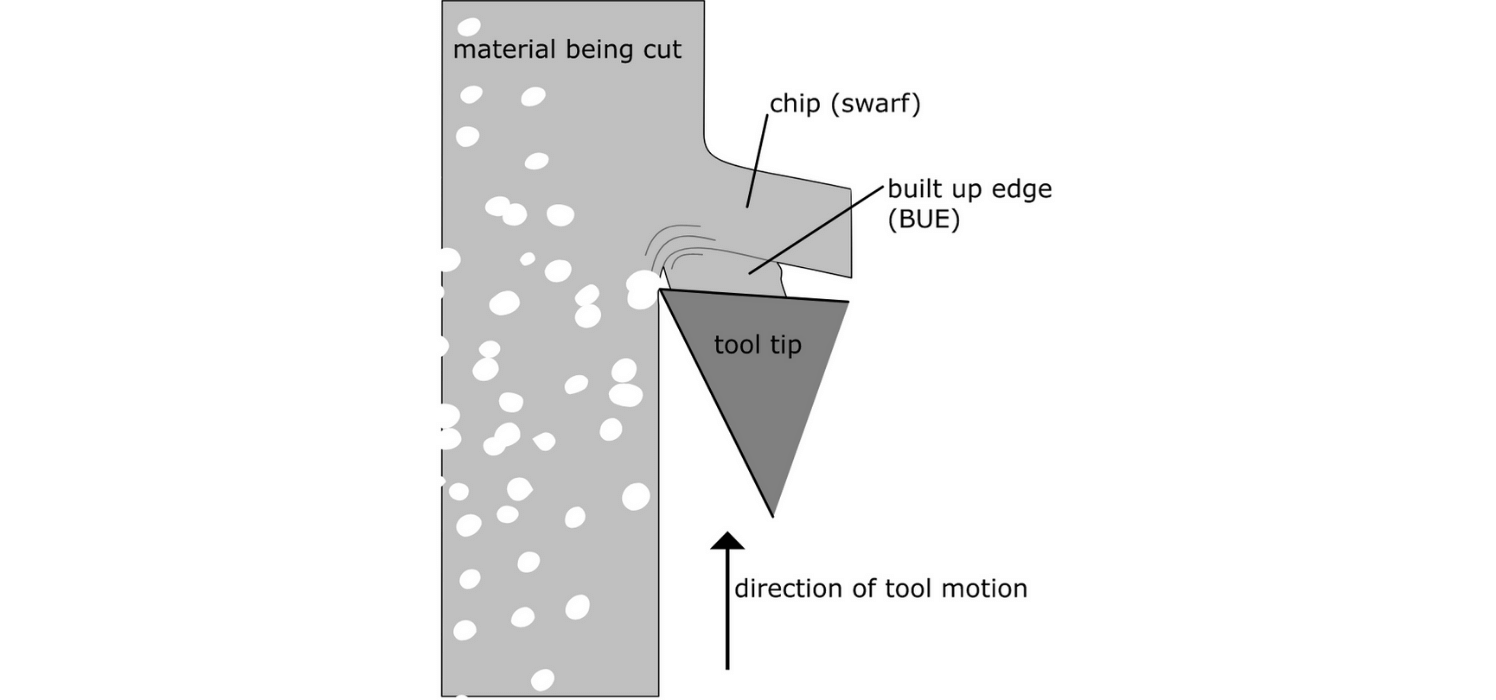

Wenn das Werkzeug durch das Teil schneidet, trifft es auf die Porosität. Diese Interaktion erzeugt eine Aufbauschneide (BUE), da das Werkzeug Material ansammelt, wenn es in die Porosität eindringt. Die Aufbauschneide (BUE) ändert die Geometrie der Oberfläche des Teils und des Werkzeugs (Bild 2).

Bild 2:Durch das Zusammenspiel von Porosität und Bearbeitungswerkzeug entsteht eine Aufbauschneide.

Image Source: Indrek, Fede. Campana

Schlechte Standzeiten des Werkzeugs

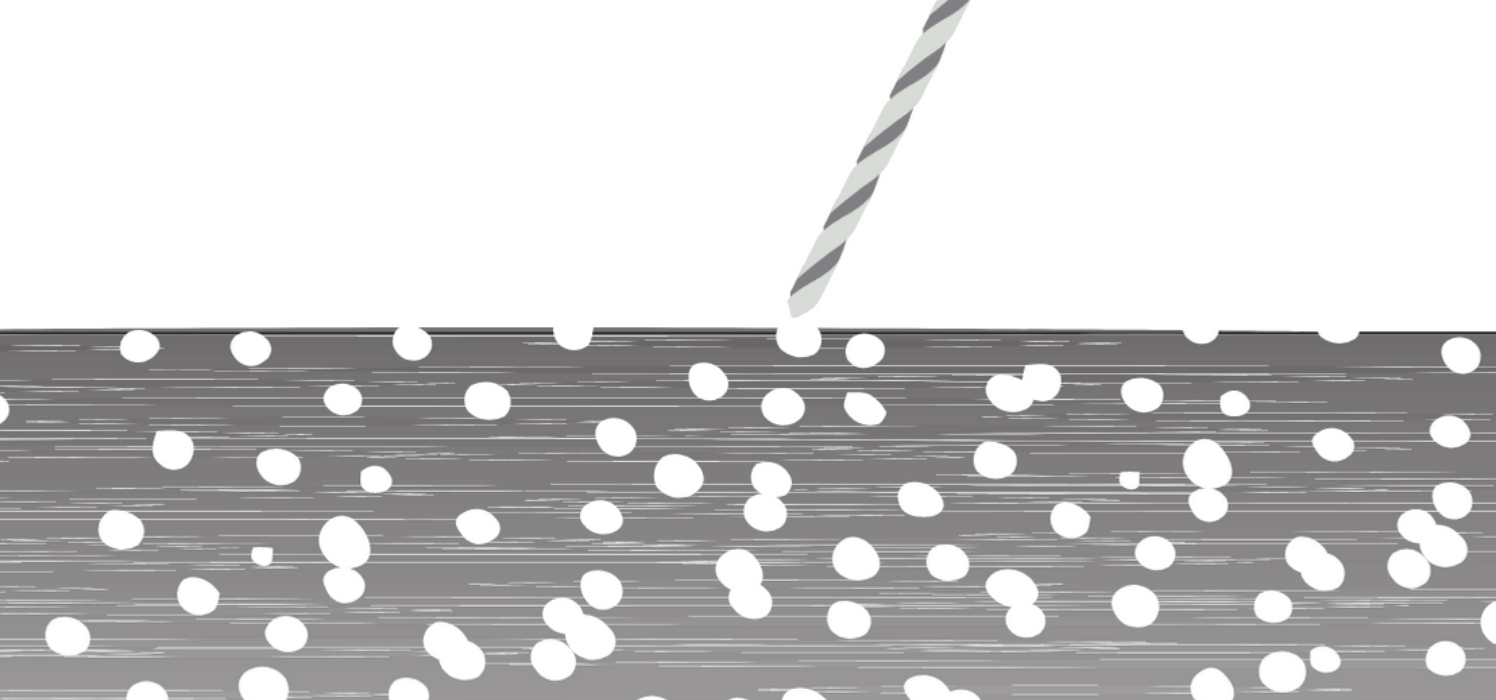

Die Porosität von Pulvermetall verändert den Bearbeitungsprozess erheblich. Der bedeutendste Effekt besteht darin, dass das Schneiden eher intermittierend als kontinuierlich erfolgt. Dies liegt daran, dass die Werkzeugschneide von der Oberfläche in die Porosität bricht (Bild 3). Die sukzessive Abfolge kleiner Schläge in die Schneide führt zu einem schnellen Werkzeugausfall.

Bild 3: Die Porosität bewirkt, dass der Schnitt intermittierend statt kontinuierlich ist. Diese kleinen Stöße führen schließlich zum Versagen des Werkzeugs.

Porosität verringert auch die Wärmeleitfähigkeit von Pulvermetall, indem sie die Oberfläche des Teils und die Temperatur des Werkzeugs erhöht. Dies geschieht, weil die miteinander verbundene Porosität einen Leckagepfad für alle Schneidflüssigkeiten bietet, um von der Teileoberfläche zu entweichen. Der Mangel an Flüssigkeiten verringert die Fähigkeit, Schneidspäne von der Schneidkante zu kühlen, zu schmieren und abzuwaschen. Dieser Temperaturanstieg beschleunigt den Werkzeugverschleiß und härtet das Teil.

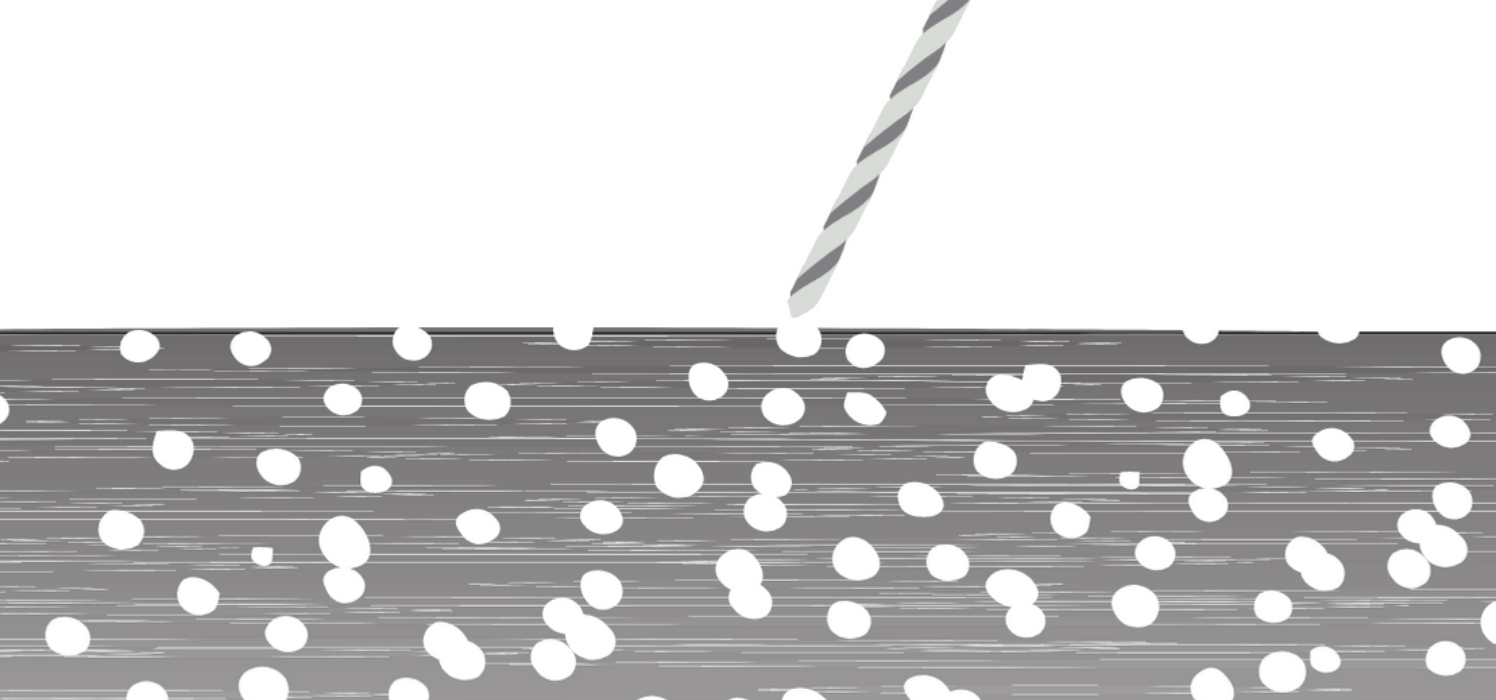

Wie Vakuumimprägnierung die Bearbeitung von Sinterteilen verbessert

Die Behandlung eines Teils mit Vakuumimprägnierung vor der Bearbeitung eliminiert die Wechselwirkung von Werkzeug und Porosität (Bild 4). Dies ermöglicht dem Werkzeug einen kontinuierlichen Schnitt gegen die Oberfläche, was die Oberflächengüte verbessert und die Lebensdauer des Werkzeugs verlängert. Außerdem verhindert die Abdichtung des Leckagepfads das Entweichen von Flüssigkeiten. Die Bearbeitungsflüssigkeiten können das Schneidwerkzeug kühlen und die Schneidspäne richtig waschen.

Bild 4: Die Versiegelung von Pulvermetallporosität mit Vakuumimprägnierung eliminiert die Wechselwirkung zwischen Werkzeug und Porosität. Dadurch wird die Oberflächengüte verbessert und die Werkzeugstandzeit erhalten.

Was ist Vakuumimprägnierung?

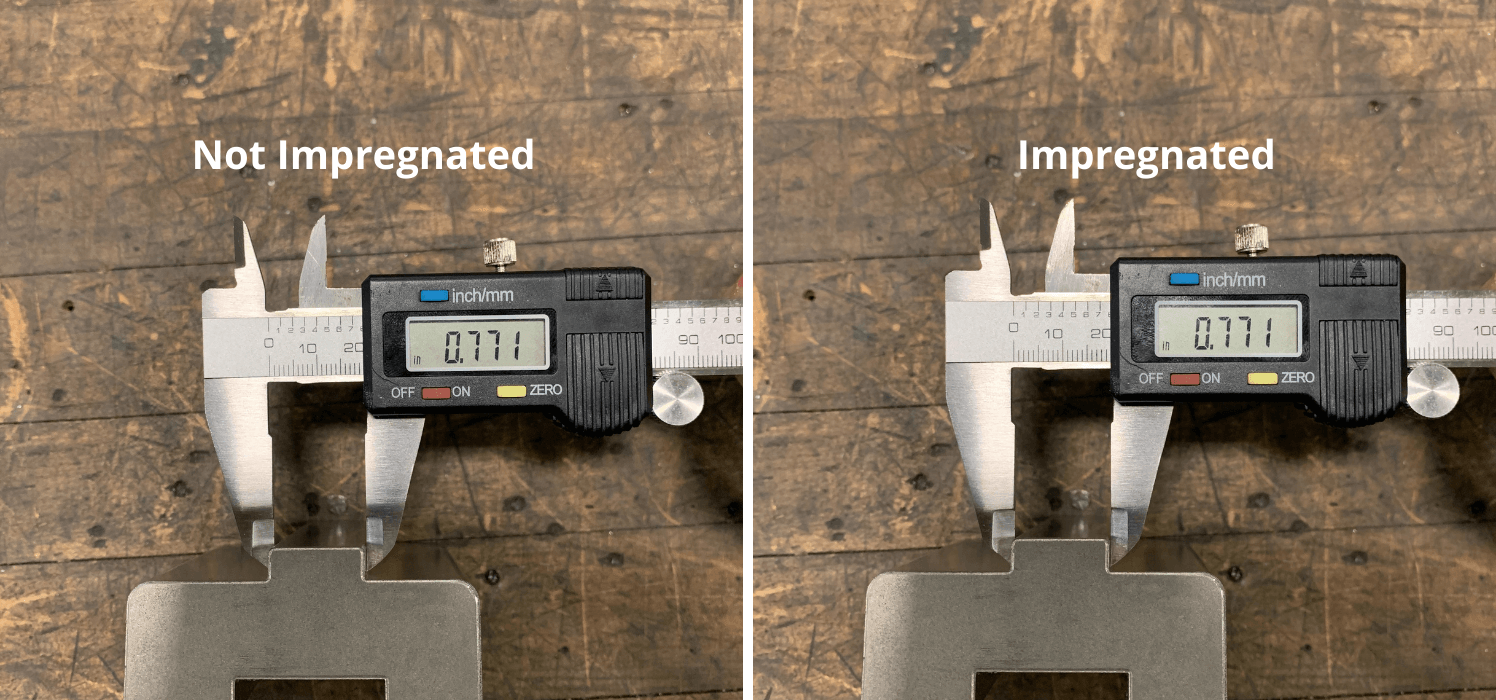

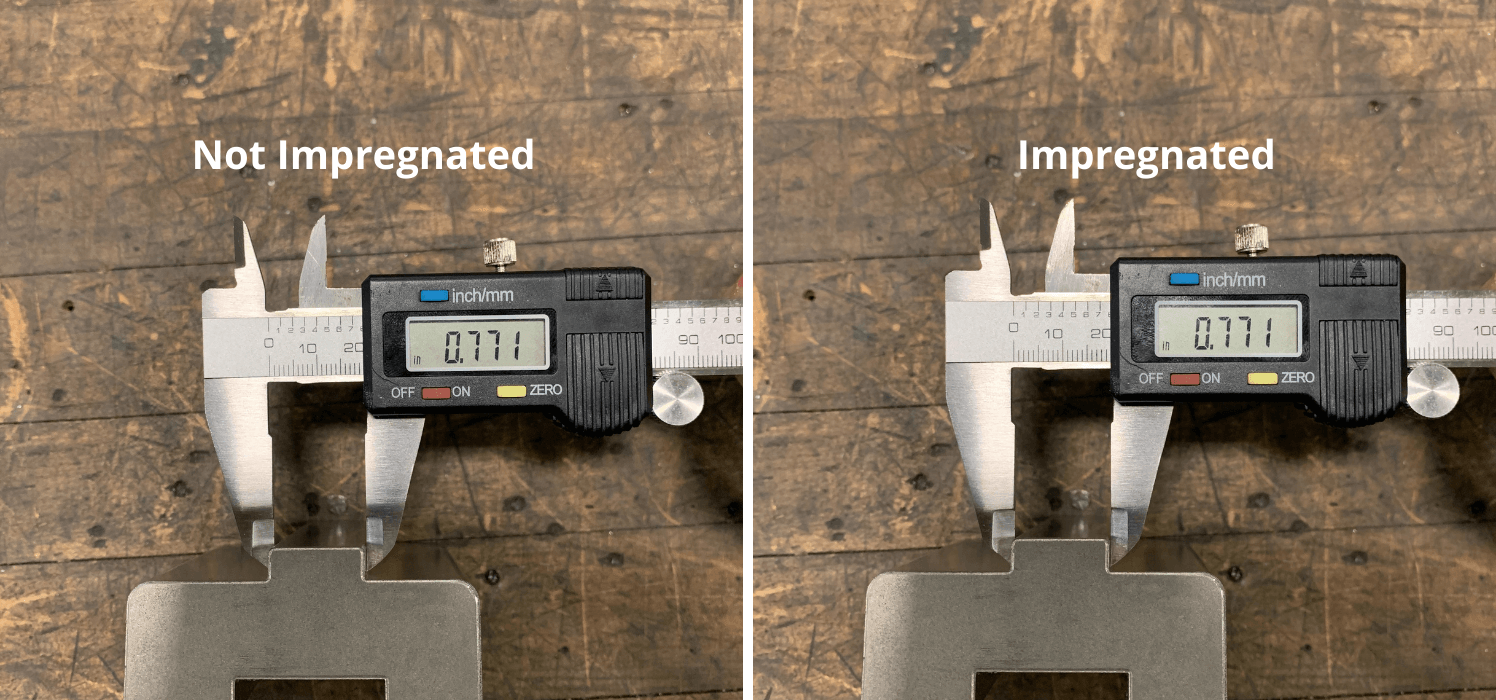

Die Vakuumimprägnierung ist ein Herstellungsverfahren, das durchgeführt werden kann, um die Porosität in Pulvermetallteilen abzudichten. Insbesondere wird ein Dichtmittel unter Druck in den inneren Verbindungspfad der Porosität eingespritzt, der die Wand des Teils durchbricht. Der Prozess wird zwischen dem Sintern und der maschinellen Bearbeitung durchgeführt, um jeglichen Abbau des Dichtmittels aufgrund der Sinterprozesswärme zu vermeiden. Das Erscheinungsbild, die Abmessungen oder die Funktionalität des Teils werden durch den Prozess nicht geändert.

Wenn es richtig gemacht wurde, kann man nicht direkt am Teil erkennen, ob es imprägniert wurde. Die einzige Möglichkeit festzustellen, ob ein Teil imprägniert wurde, ist eine Druckprüfung. Es gibt keine Dimensionsänderungen. Auf den Oberflächen, Maschinenmerkmalen, Sacklöchern und Gewindebohrern bleiben keine Dichtmittelreste zurück (Bild 5). Lediglich das in den Leckagepfad eingezogene Dichtmittel verbleibt im Teil. Und obwohl die Vakuumimprägnierung die Bearbeitbarkeit verbessert, ist es kein Schmiermittel. Da auf der Oberfläche des Teils kein Dichtmittel zurückbleibt, wird der Kontakt des Pulvermetallteils mit anderen Teilen oder Materialien nicht verhindert.

Bild 5:Die Vakuumimprägnierung verursacht keine Dimensionsänderungen.

Zusätzliche Vorteile der Imprägnierung

Druckfestigkeit

Die miteinander verbundene Porosität erzeugt einen Leckagepfad. Dadurch können alle Flüssigkeiten durch das Teil fließen und das Teil wird nicht druckdicht. Die Vakuumimprägnierung dichtet den Leckagepfad ab und macht das Teil druckdicht.

Verbesserung der sekundären Bearbeitung

Die Porosität innerhalb eines Teils erzeugt Fehlermöglichkeiten, die sich aus Ausgasung, chemischer Verträglichkeit oder Ausbluten von Vorbehandlungen entwickeln können. Die Vakuumimprägnierung wird vor der Endbearbeitung durchgeführt, um sicherzustellen, dass alle Leckagepfade abgedichtet werden und gleichzeitig die Endqualität gesichert und verbessert wird (Bild 6).

Bild 6: Porosität erzeugt Fehlermöglichkeiten, die sich aus Ausgasung, chemischer Verträglichkeit oder Ausbluten von Vorbehandlungen entwickeln können. Vakuumimprägnierung schützt und verbessert die Oberflächengüte.

Zusammenfassung

Porosität behindert die Bearbeitung von Sinterbauteilen. Das Versiegeln der Porosität mit Vakuumimprägnierung ermöglicht eine kontinuierliche statt diskontinuierliche Bearbeitung. Dies verbessert die Oberflächengüte des Pulvermetalls, die Standzeit der Bearbeitungswerkzeuge und senkt die Betriebskosten.

Um den globalen Kundenbedürfnissen gerecht zu werden, müssen Automobilhersteller (OEMs) internationale Lieferketten entwickeln. Und wenn ein OEM versucht, eine nachhaltige und effiziente Lieferkette in einem neuen Land zu schaffen – unabhängig davon, ob dieses Land über eine bestehende Produktionsbasis verfügt -, wird er unweigerlich vor Herausforderungen stehen.

Die Herausforderung

Ein Beispiel für einen OEM, der sich solchen Herausforderungen stellt, ist ein europäisches Unternehmen, das kürzlich ein neues Getriebeprogramm für italienische Verbraucher gestartet hat. Das Programm befindet sich derzeit in einer Soft-Launch-Phase, in der das Unternehmen 155.000 Teile pro Jahr produzieren muss. Danach wird das prognostizierte Volumen für fünf Jahre 240.000 Teile pro Jahr erreichen.

Für dieses Programm hat der OEM beschlossen, eine neue Lieferkette in Italien zu entwickeln. Die Herstellung von Automobilen dort, wo sich die Verbraucher befinden, wird dem OEM helfen, die Prozesskontrolle zu verbessern, die Kosten zu senken und die Effizienz zu verbessern. Dies bedeutete auch, dass die Tier-Hersteller in Italien Druckguss, Bearbeitung, Dichtheitsprüfung und Vakuumimprägnierung liefern müssten.

Der OEM erteilte den Auftrag zur Herstellung des Getriebegehäuses an einen europäischen Tier-One-Hersteller. Der Hersteller hatte Erfahrung in allen erforderlichen Prozessen mit Ausnahme der Vakuumimprägnierung. Das Management erkannte, dass das Risiko von Missmanagement aufgrund des Mangels an Imprägnierkenntnissen und lokalen Ressourcen hoch sein würde. Sie haben auch verstanden, dass ein solches Missmanagement zu Fehlern in der gesamten Lieferkette führen kann. Der Hersteller benötigte eine Imprägnierlösung, die einfach zu verwenden ist, komplexe Teile effektiv abdichtet und mit zunehmendem Volumen effizient ist.

Der Lösungsvorschlag

Der OEM brachte den Zulieferer mit Godfrey & Wing in Kontakt. Während weder der OEM noch der Zulieferer Godfrey & Wing-Anlagen verwendet hatten, waren sich beide des Erfolgs ähnlicher Programme bewusst, die die Vakuumimprägniertechnologievon G&W verwendeten.

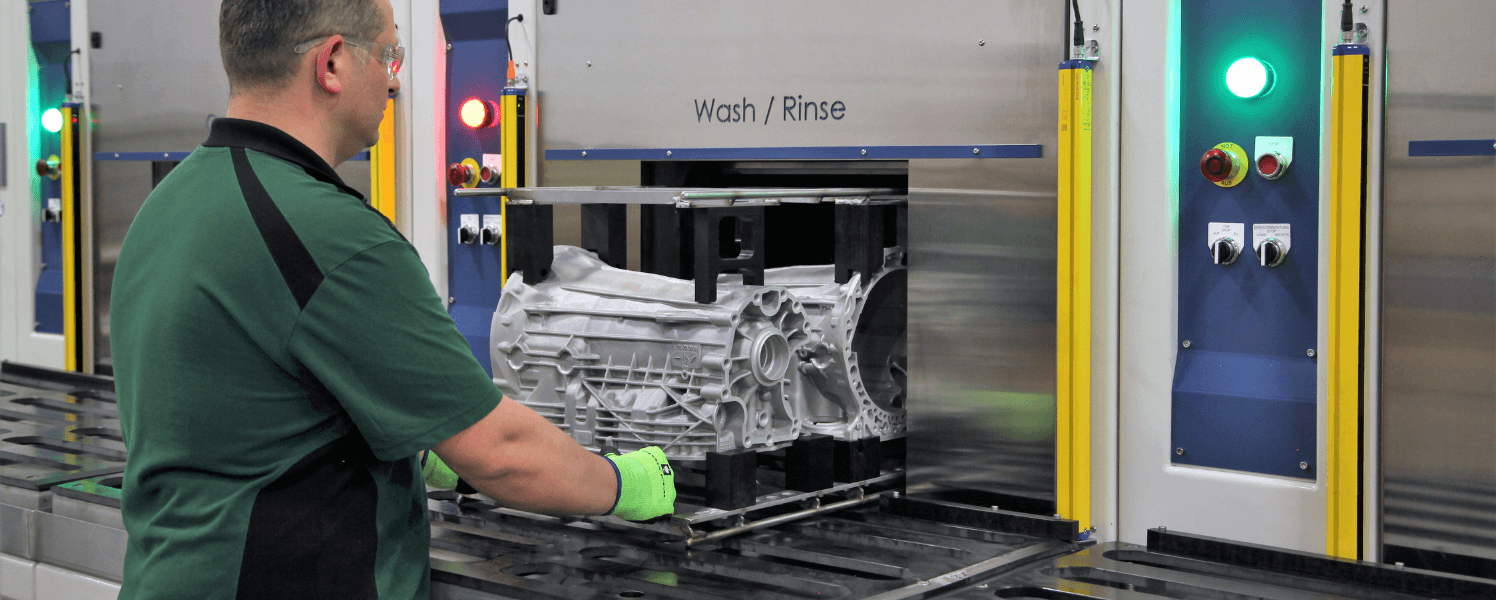

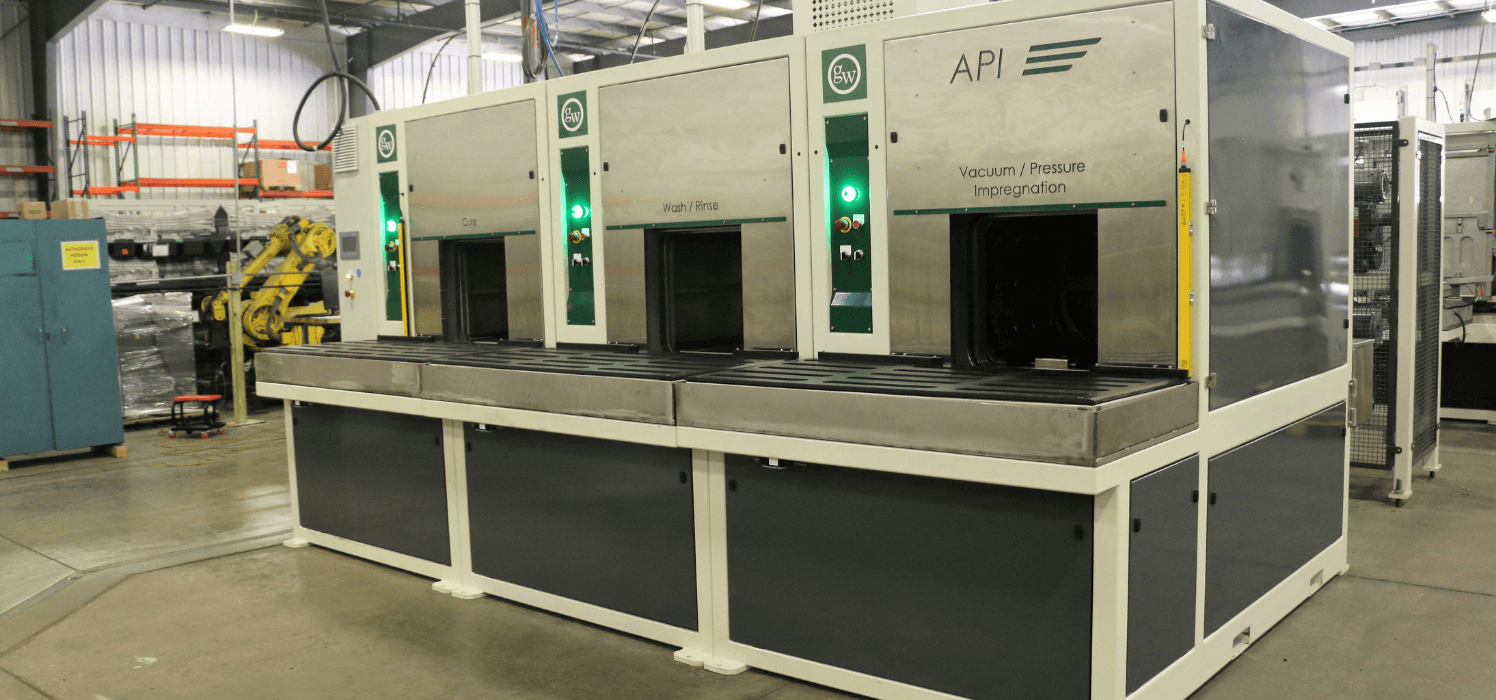

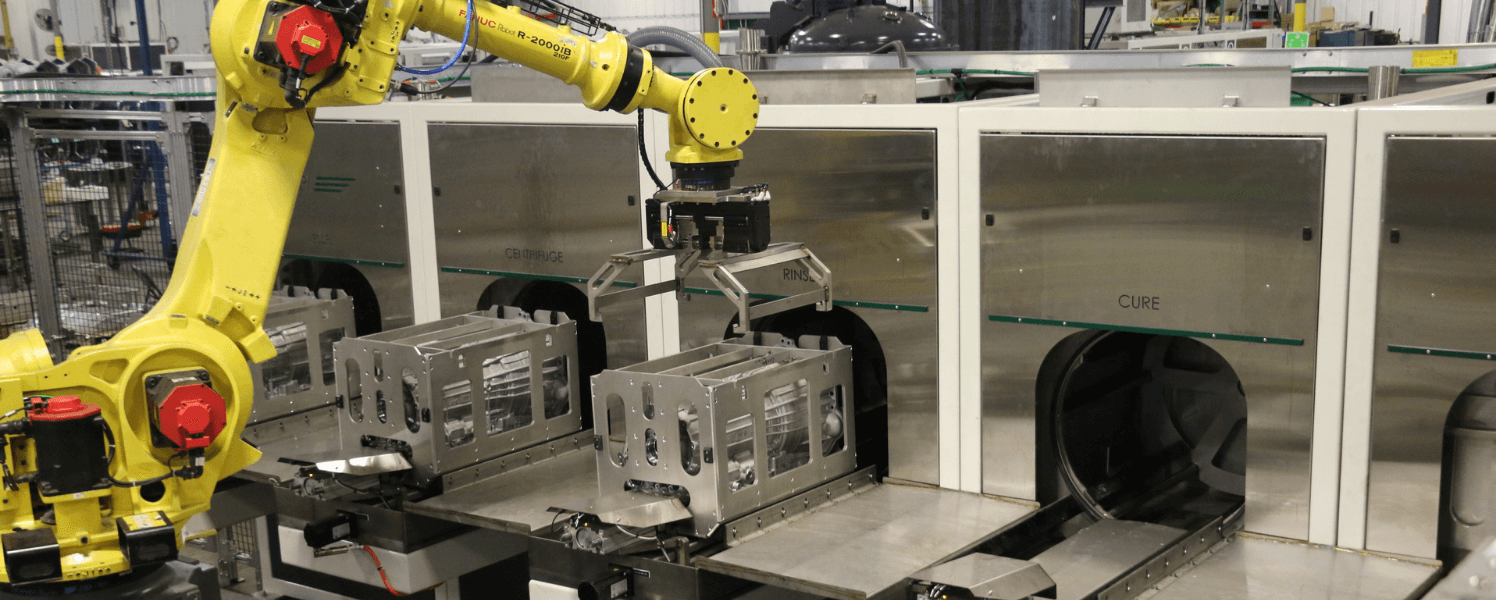

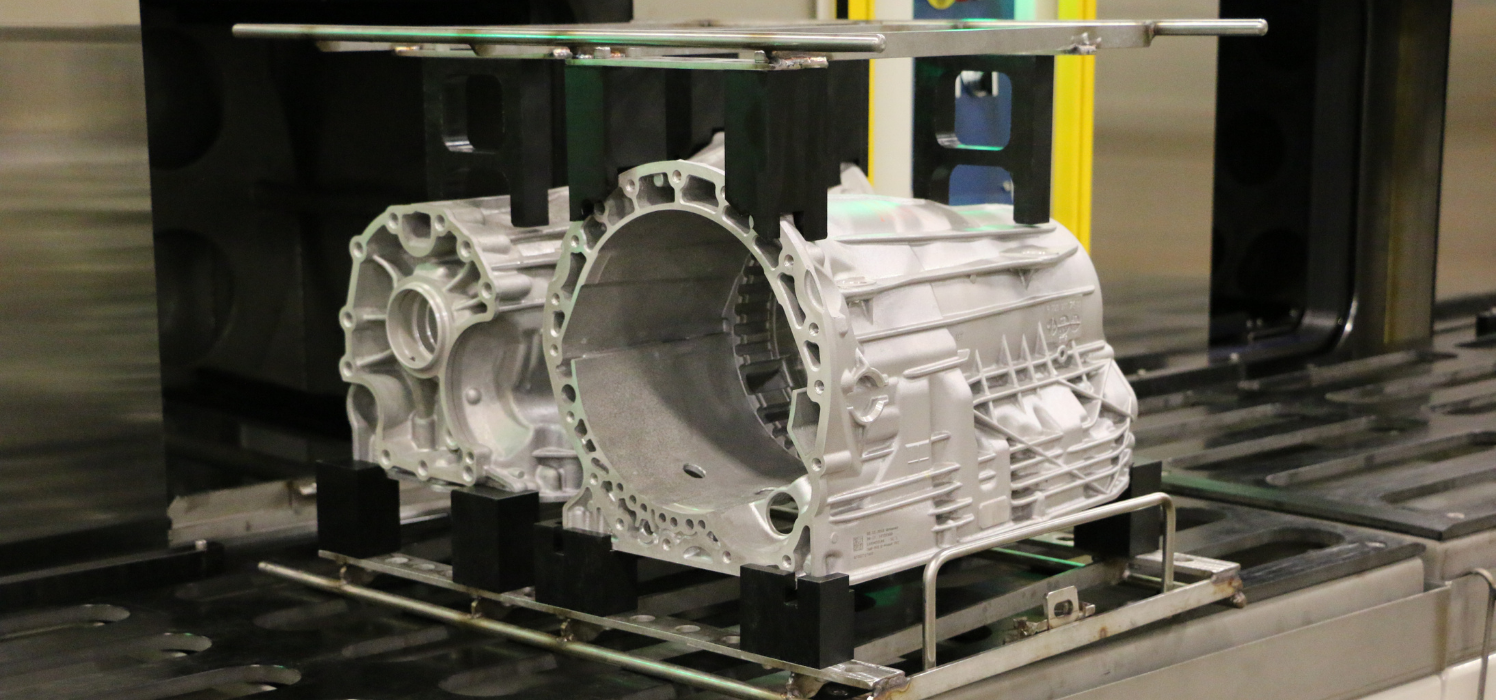

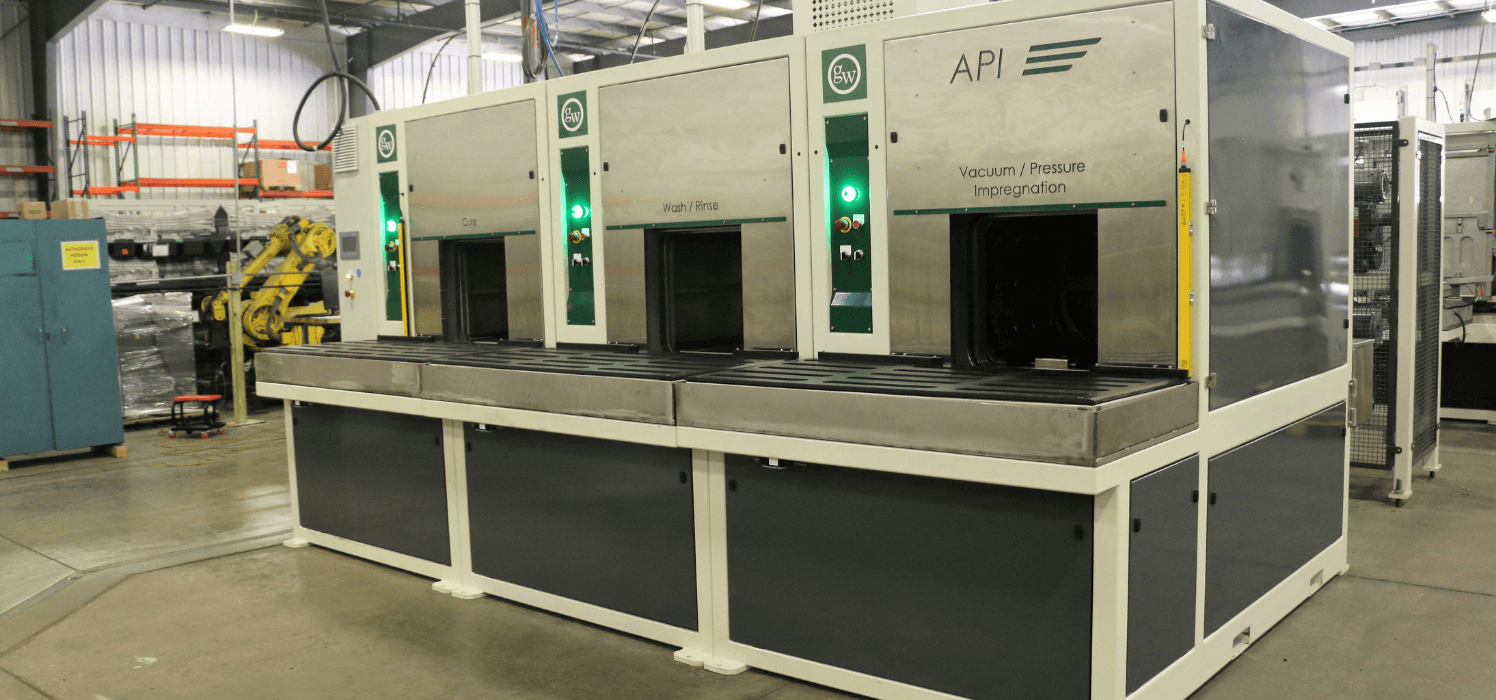

Godfrey & Wing schlug eine zweiteilige Lösung vor, die mit dem Programm skaliert. Die erste Phase würde während des Softstarts stattfinden. Der Hersteller würde das Advanced Powertrain Imprägnierungssystem (APi) von Godfrey & Wing betreiben (Bild 1).

Bild 1: Der Zulieferer würde eine APi nutzen. Das System erfüllt die Produktionsanforderungen während des Softstarts.

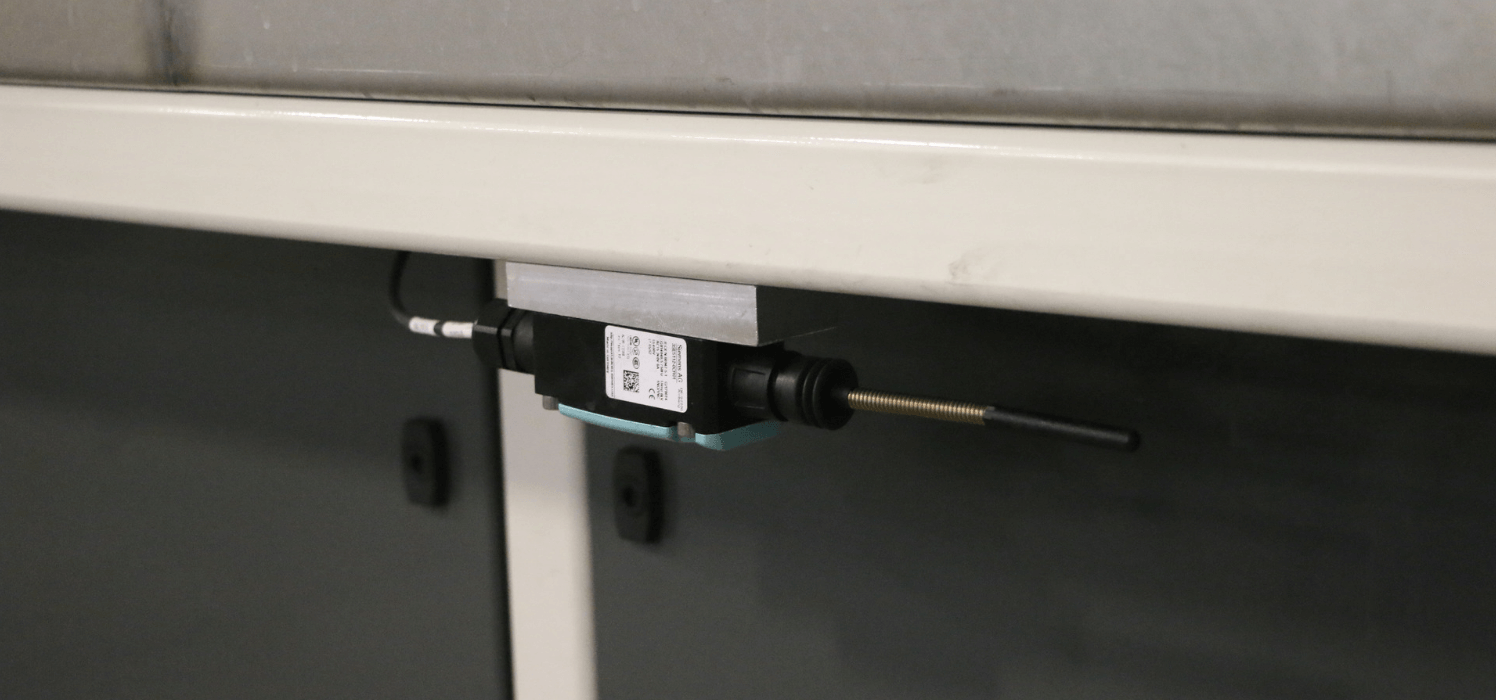

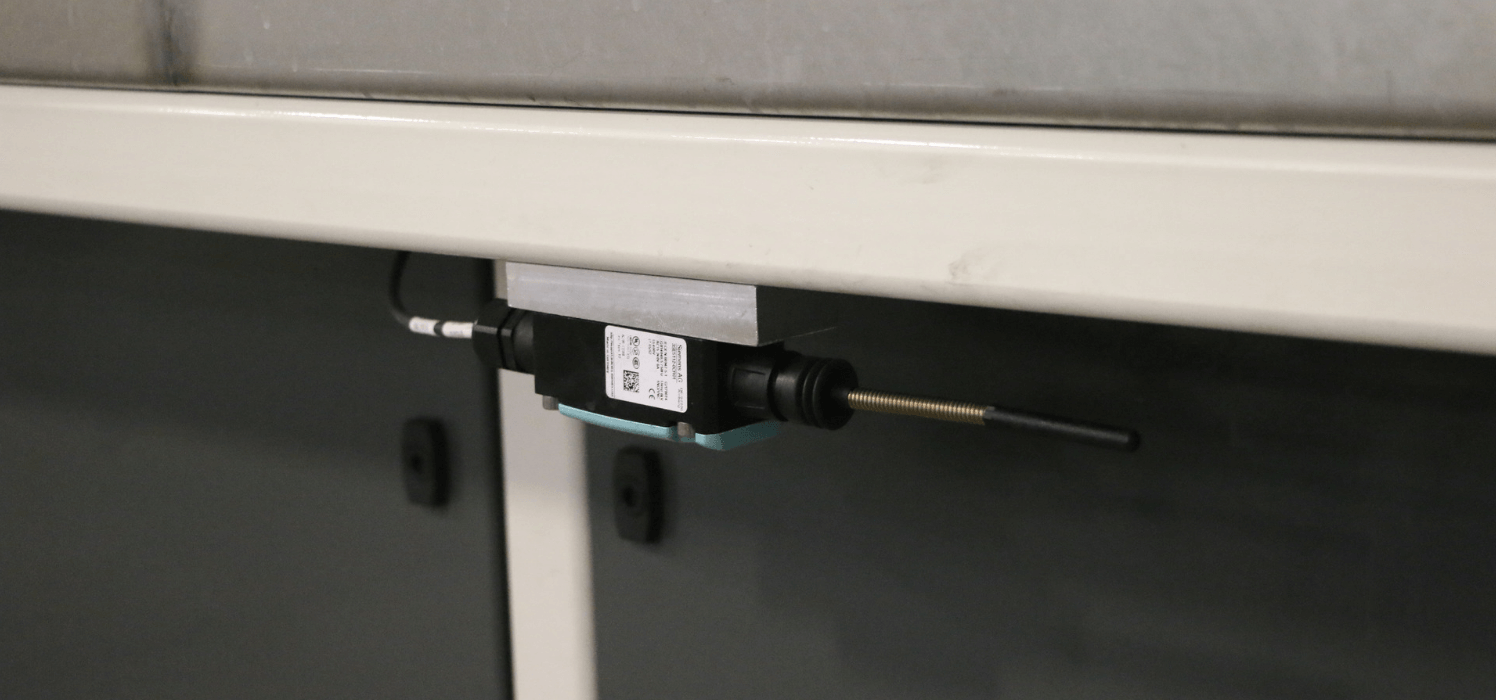

Da das Unternehmen nie eine Imprägnieranlage selber betrieb, war die API-Anlage die beste Möglichkeit diesen Prozess zu erlernen. Der Hersteller würde das System dank seines ergonomischen Designs als sicher und unkompliziert empfinden. Dank des reproduzierbaren Prozesses des Systems wären Bedienereingriffe auf ein Minimum reduziert. Er oder sie schiebt die einfach die Warenträger in das API-System, drückt einen Schalter und läßt die APi die Arbeit erledigen (Bild 2).

Bild 2: Die APi-Anlage ist einfach und sicher zu bedienen. Der Bediener muss nur den Warenträger in das APi-System schieben und den Schalter umlegen, um das System zu starten.

Die kompakte Grundfläche der APi von nur 11 Quadratmetern würde ohne Änderungen der Infrastruktur in die Produktion passen. Das System wäre einfach zu installieren und erfordert nur Einzelpunktanschlüsse für Strom, Wasser und Luft.

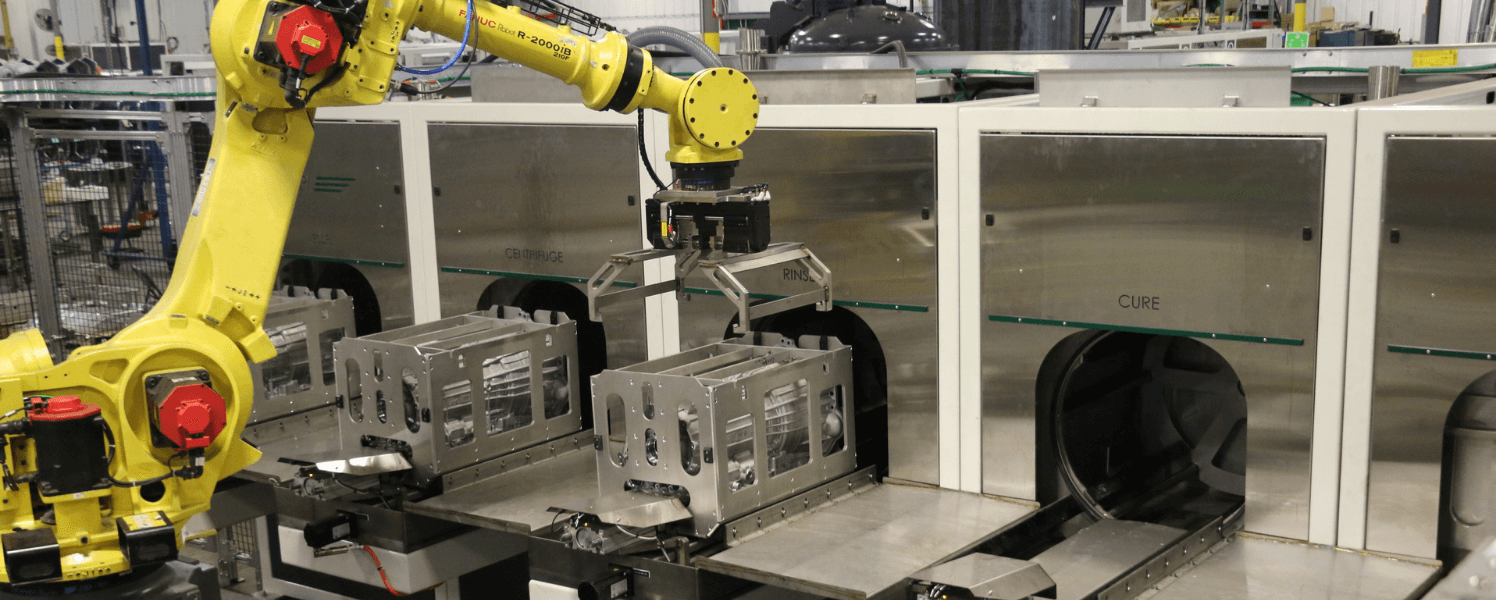

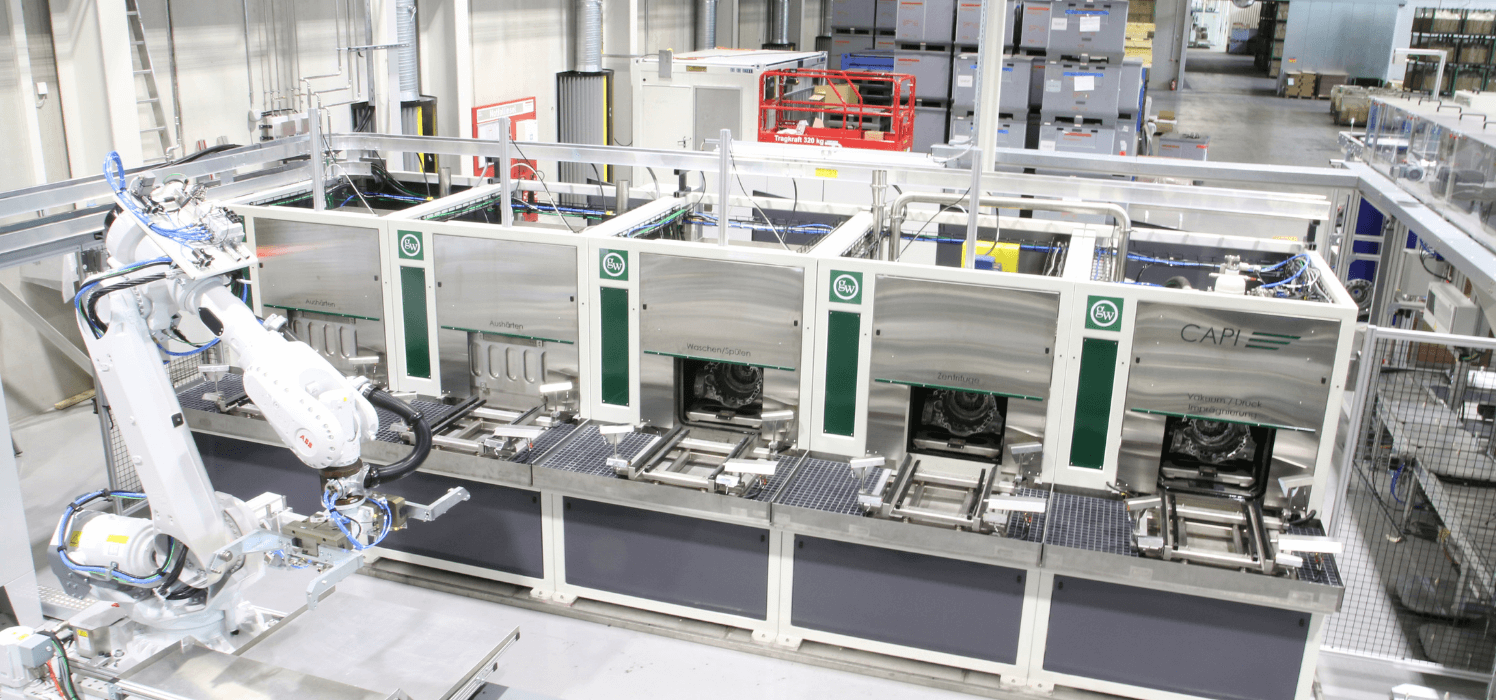

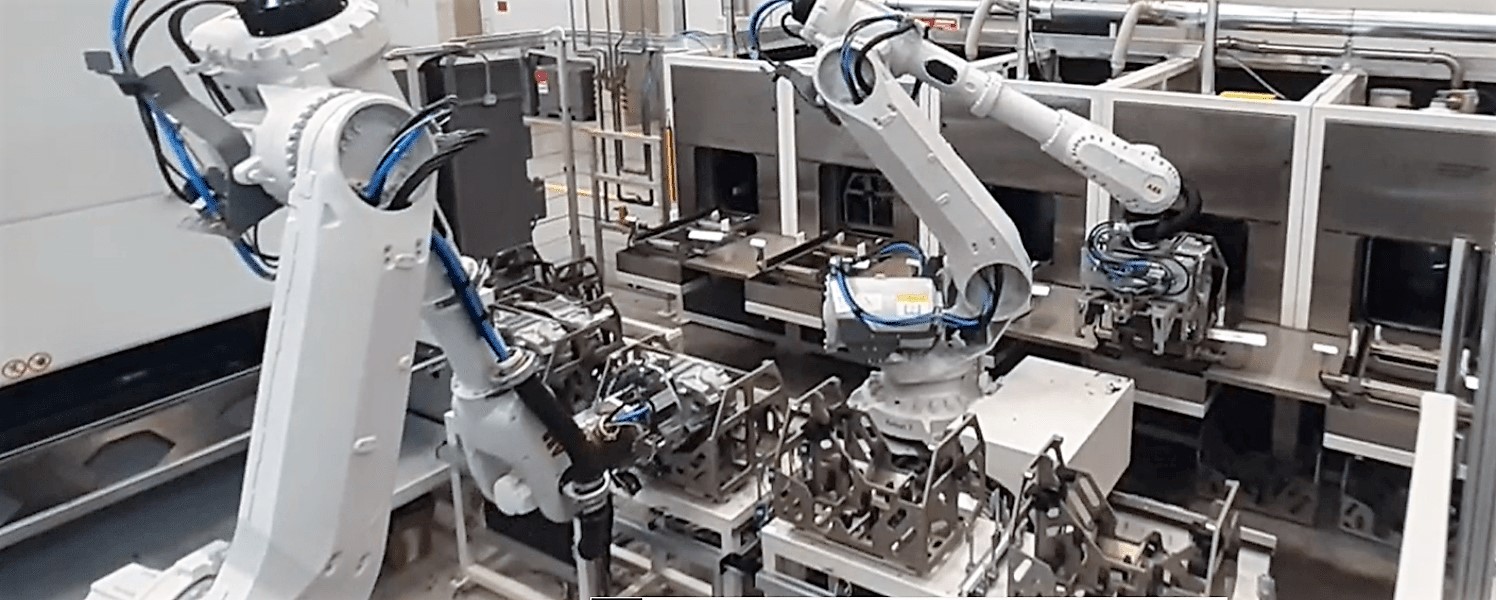

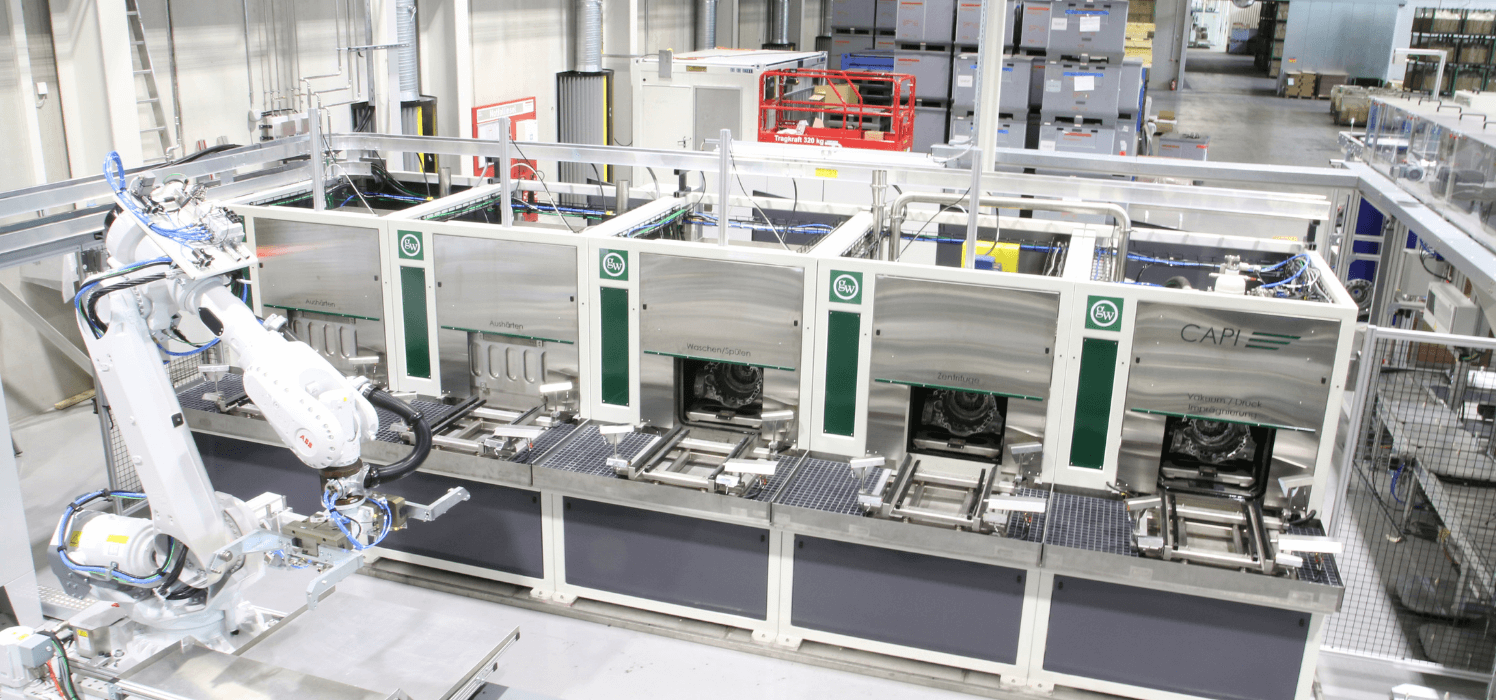

Die zweite Phase würde beginnen, sobald das Produktionsvolumen die Fähigkeiten des APi überschreitet. Der Hersteller würde dann auf ein System umsteigen, das von einem Roboter und automatisierten Förderbändern bedient wird – das Continuous Advanced Powertrain Imprägnierungssystem (CAPi) (Bild 3).

Bild 3: Der Hersteller würde während der zweiten Phase auf das CAPi-System umsteigen.

Der modulare Aufbau des CAPi-Systems würde sich direkt in Bearbeitungslinien integrieren lassen, da Teile von einem Roboter ein- und ausgeschleust werden. Die Automatisierung würde es der CAPi ermöglichen, Teile in kurzer Zykluszeit mit minimalem Personalaufwand abzudichten.

Da die CAPi selbstüberwachend ist, würden die Gussteile das System erst verlassen, wenn alle festgelegten Bedingungen erfüllt sind. Wenn dies akzeptabel ist, bewegt der Roboter die Gussteile von der CAPi zum nächsten Prozess (Bild 4).

Bild 4:Durch die Verwendung der Automatisierung innerhalb der CAPi wird die Porosität in kürzerer Zykluszeit und mit minimalem Personalaufwand schneller versiegelt.

Während die vorgeschlagene Lösung realisierbar klang, müsste der Zulieferer auch lernen, wie die Systeme zu bedienen sind. Godfrey & Wing bietet Online- und Vor-Ort-Support, liefert Kontrollpläne, FMEAs und andere Qualitätsdokumente. Nach der Installation erhält der Zulieferer kontinuierliche Schulungen und technischen Support.

Der Start

Nachdem der Zulieferer die Technologie kennengelernt hatte, kaufte er eine APi für den Softstart.

Während des Baus des APi hielten der Hersteller und Godfrey & Wing wöchentlich virtuelle Meetings ab, um den Baufortschritt zu besprechen und alle Qualitäts- und Bedienungsanleitungen zu überprüfen. Nach Fertigstellung installierte Godfrey & Wing die APi-Anlage in zwei Tagen in Italien. Während dieser Zeit haben die Bediener und Techniker ihre neuen Fähigkeiten auf die Maschine angewendet. Sie imprägnierten Teile, prüften das Imprägniermittel und führten unter der Aufsicht von Godfrey & Wing Wartungsarbeiten an den Geräten durch.

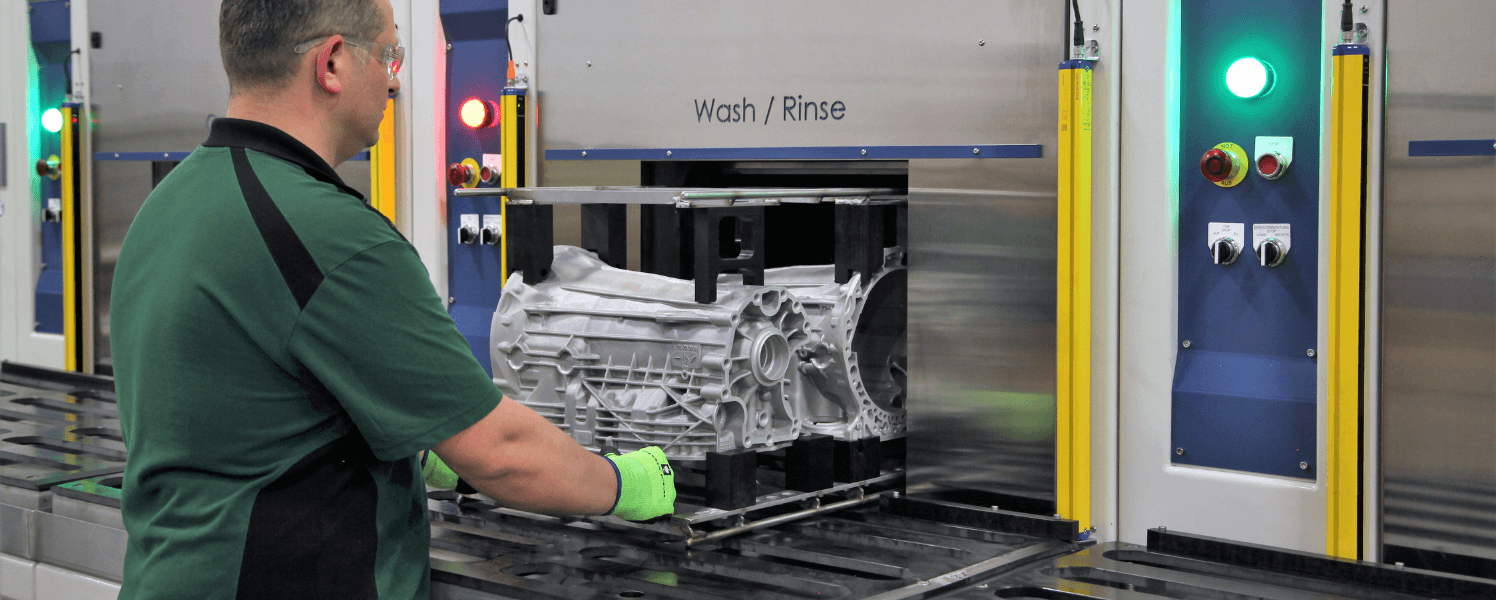

Seit der Installation ist die APi 24 Stunden am Tag und sieben Tage die Woche in Betrieb. Das System hat die Anforderungen des Herstellers hinsichtlich Benutzerfreundlichkeit und Effektivität beim Abdichten komplexer Teile erfüllt (Bild 5).

Bild 5: Seit der Installation ist die APi 24 Stunden am Tag, 7 Tage die Woche in Betrieb.

Auf Basis des Erfolgs der APi hat der Zulieferer eine CAPi für die zweite Phase dieses Programms gekauft. Sobald der CAPi seinen Betrieb aufnimmt, wird der APi als mobiles Imprägniersystem für neue Programme an anderen Standorten verwendet. Der Zulieferer schätzt, dass die Kosten für den Transport, die Installation und den Betrieb des APi geringer sind als die Kosten für die Auslagerung an einen Lohnimprägnierer.

Fazit

Die Anforderungen der Verbraucher werden sich weiterentwickeln. Dabei werden OEMs und ihre Zulieferer weiterhin darum kämpfen, diese Anforderungen durch außerordentlich komplexe globale Lieferketten zu erfüllen. Dank der Vakuumimprägniertechnologie von Godfrey & Wing hat dieser Zulieferer die Kontrolle über seine Anforderungen an die Porositätsversiegelung übernommen. Dieser Hersteller ersetzte seine Unerfahrenheit durch Vakuumimprägnierung durch Einfachheit.