Ein großer Vorteil bei der Herstellung mit Sinterteilen besteht darin, dass die Teile nahezu endkonturnah hergestellt werden. Die spanende Bearbeitung ist daher oft nur eine Nebenoperation zur Verbesserung der Formgenauigkeit und Oberflächenqualität.

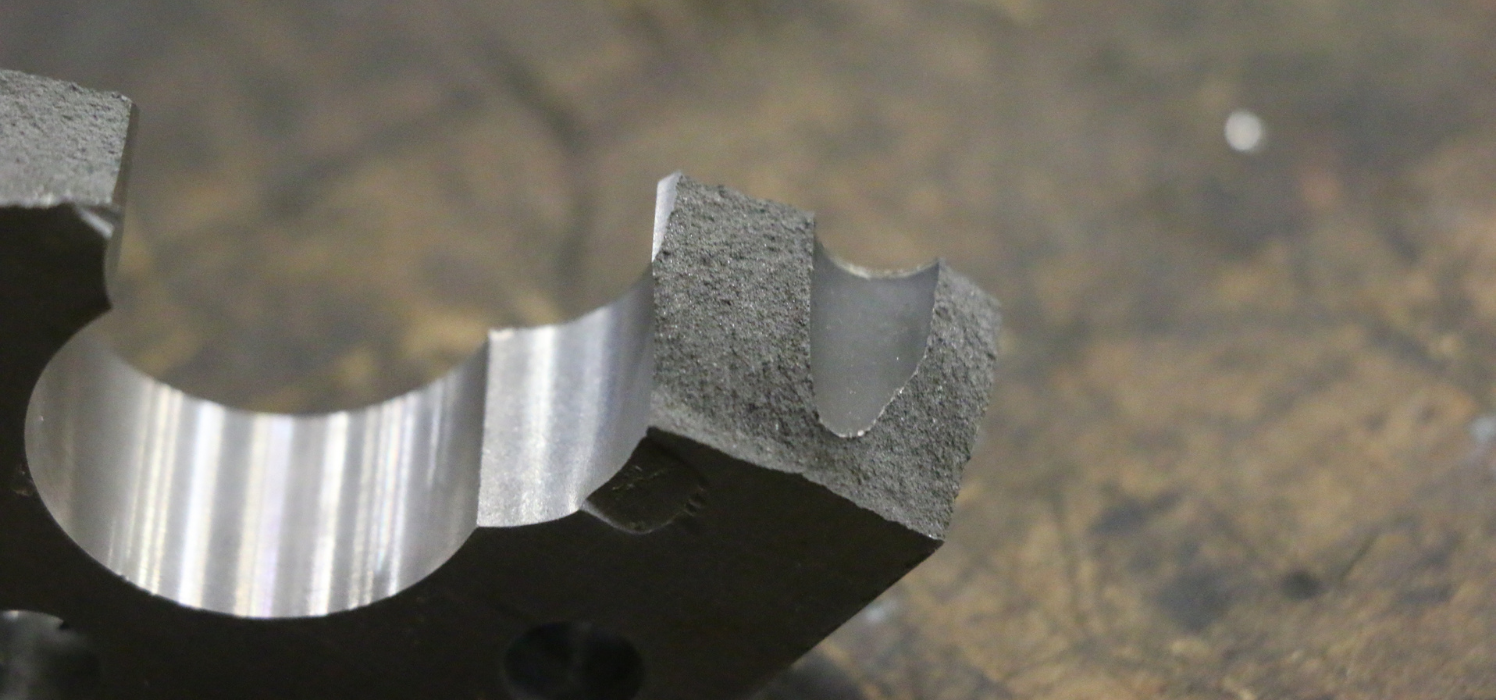

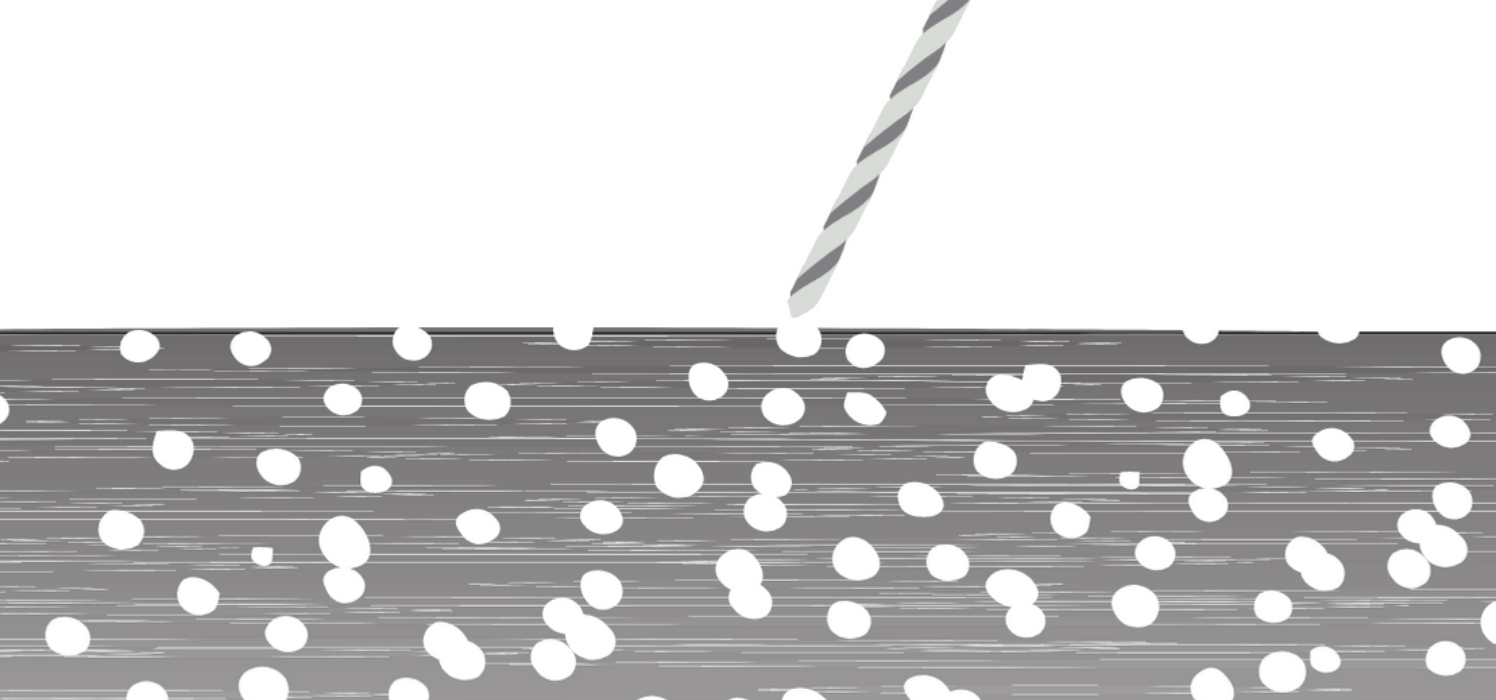

Allerdings kann Pulvermetall anfällig für Porosität sein (Bild 1). Porosität ist jede Lücke innerhalb des Teils, in der sich Material befinden sollte. Und obwohl sie natürlich auftritt, ist die Porosität oft die Hauptursache für bestimmte Probleme bei der Bearbeitung von Sinterteilen.

Obwohl Teile möglicherweise nur einen geringen Bearbeitungsaufwand erfordern, kann Porosität unvorhergesehene Kosten verursachen, wodurch die Produktion weniger rentabel wird. In diesem Artikel werden die durch Porosität verursachten Bearbeitungsprobleme erläutert und wie diese Probleme durch Vakuumimprägnierung beseitigt werden können.

Probleme durch Porosität bei der Bearbeitung von Sinterbauteilen

Während Sinterteile oft in Endform erzeugt werden, müssen bestimmte Merkmale oder Oberflächen oft maschinell bearbeitet werden. Porosität kann zwei Hauptherausforderungen bei der Bearbeitung verursachen.

Schlechte Oberfläche

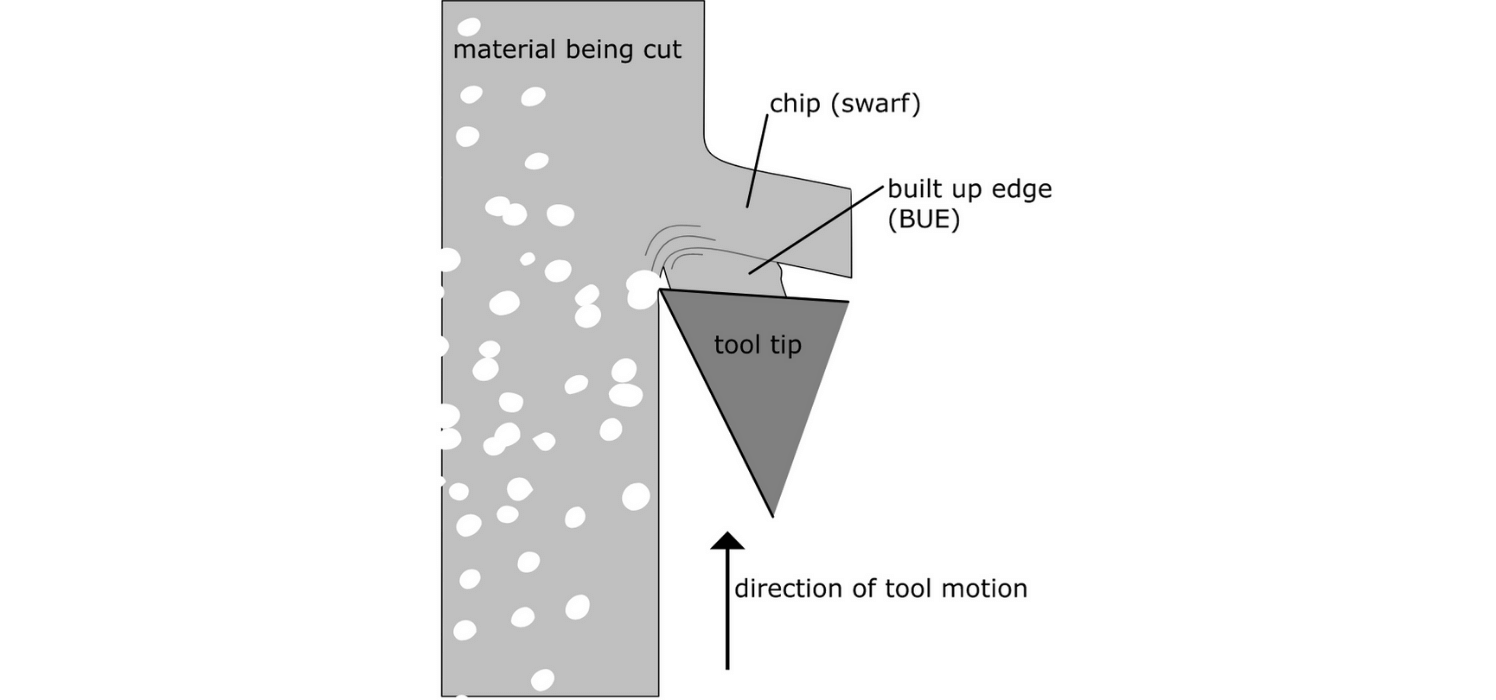

Wenn das Werkzeug durch das Teil schneidet, trifft es auf die Porosität. Diese Interaktion erzeugt eine Aufbauschneide (BUE), da das Werkzeug Material ansammelt, wenn es in die Porosität eindringt. Die Aufbauschneide (BUE) ändert die Geometrie der Oberfläche des Teils und des Werkzeugs (Bild 2).

Image Source: Indrek, Fede. Campana

Schlechte Standzeiten des Werkzeugs

Die Porosität von Pulvermetall verändert den Bearbeitungsprozess erheblich. Der bedeutendste Effekt besteht darin, dass das Schneiden eher intermittierend als kontinuierlich erfolgt. Dies liegt daran, dass die Werkzeugschneide von der Oberfläche in die Porosität bricht (Bild 3). Die sukzessive Abfolge kleiner Schläge in die Schneide führt zu einem schnellen Werkzeugausfall.

Porosität verringert auch die Wärmeleitfähigkeit von Pulvermetall, indem sie die Oberfläche des Teils und die Temperatur des Werkzeugs erhöht. Dies geschieht, weil die miteinander verbundene Porosität einen Leckagepfad für alle Schneidflüssigkeiten bietet, um von der Teileoberfläche zu entweichen. Der Mangel an Flüssigkeiten verringert die Fähigkeit, Schneidspäne von der Schneidkante zu kühlen, zu schmieren und abzuwaschen. Dieser Temperaturanstieg beschleunigt den Werkzeugverschleiß und härtet das Teil.

Wie Vakuumimprägnierung die Bearbeitung von Sinterteilen verbessert

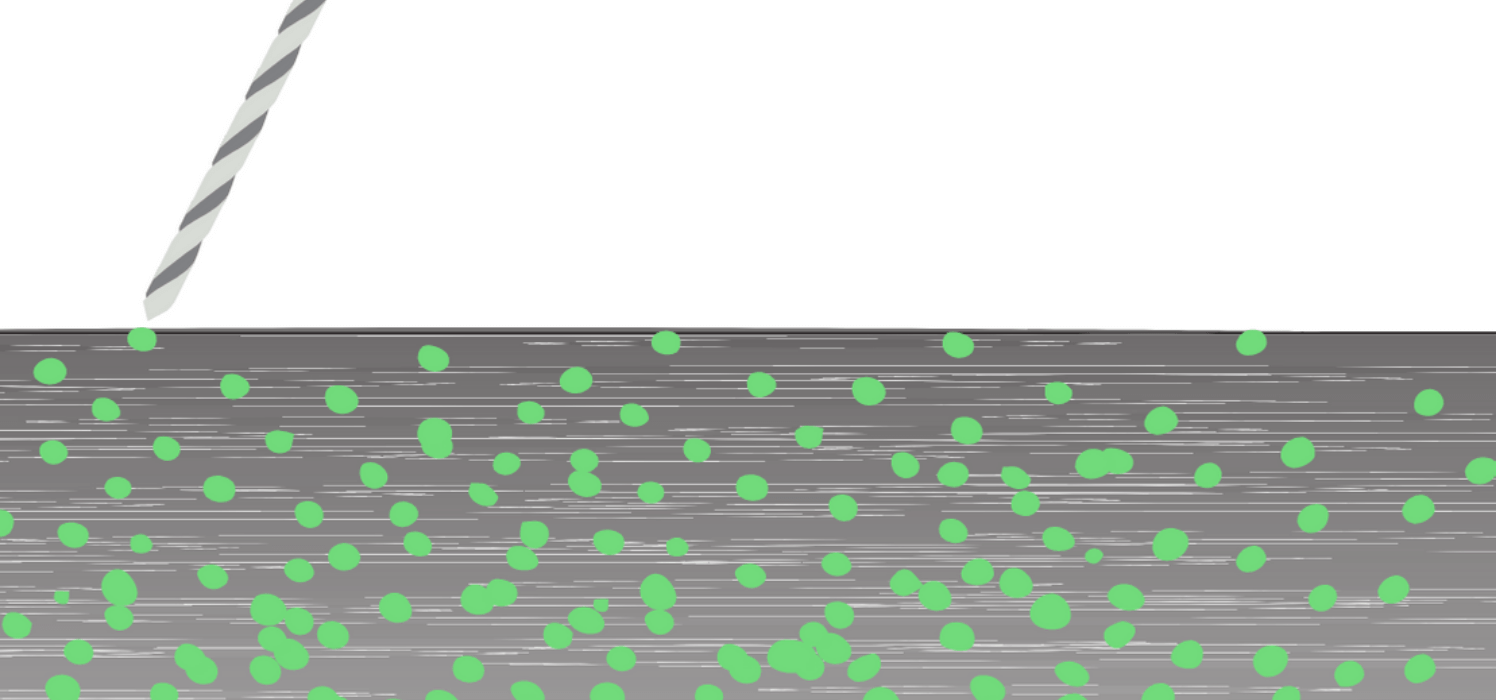

Die Behandlung eines Teils mit Vakuumimprägnierung vor der Bearbeitung eliminiert die Wechselwirkung von Werkzeug und Porosität (Bild 4). Dies ermöglicht dem Werkzeug einen kontinuierlichen Schnitt gegen die Oberfläche, was die Oberflächengüte verbessert und die Lebensdauer des Werkzeugs verlängert. Außerdem verhindert die Abdichtung des Leckagepfads das Entweichen von Flüssigkeiten. Die Bearbeitungsflüssigkeiten können das Schneidwerkzeug kühlen und die Schneidspäne richtig waschen.

Was ist Vakuumimprägnierung?

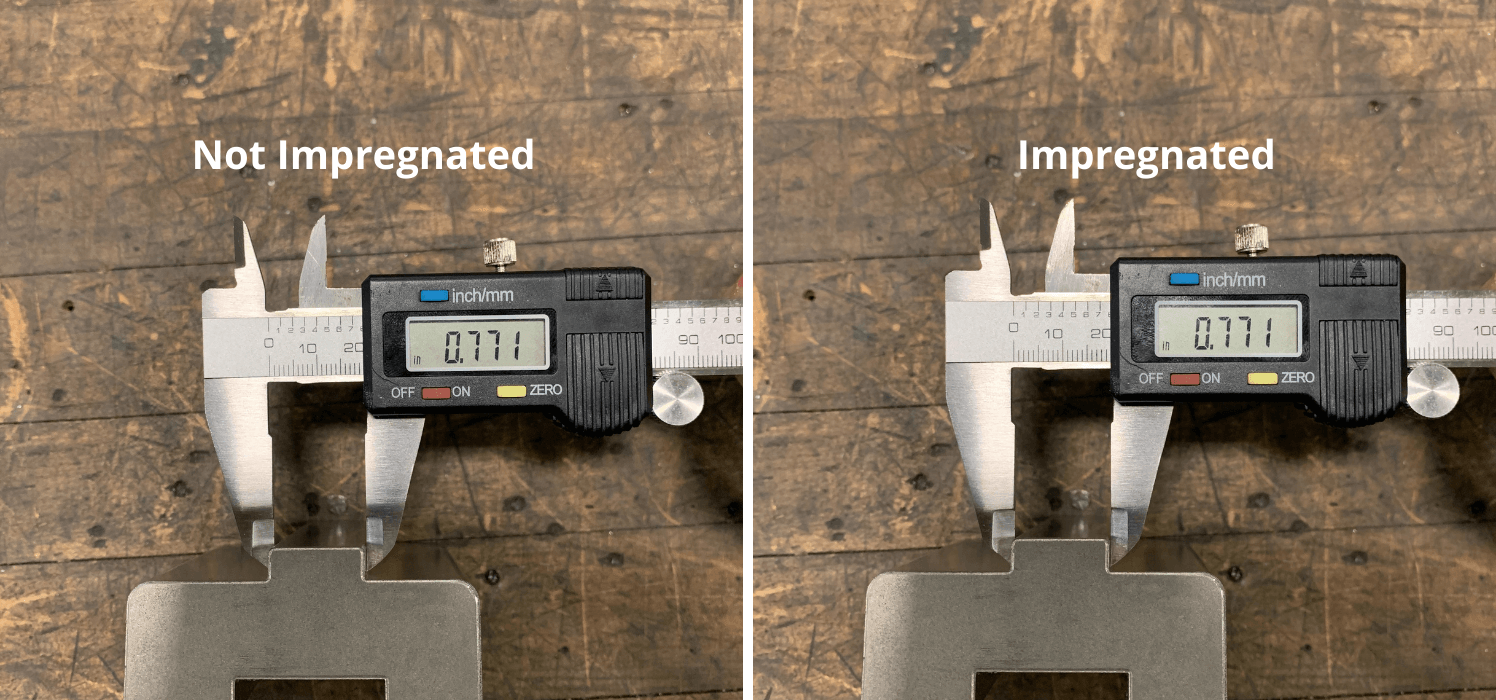

Die Vakuumimprägnierung ist ein Herstellungsverfahren, das durchgeführt werden kann, um die Porosität in Pulvermetallteilen abzudichten. Insbesondere wird ein Dichtmittel unter Druck in den inneren Verbindungspfad der Porosität eingespritzt, der die Wand des Teils durchbricht. Der Prozess wird zwischen dem Sintern und der maschinellen Bearbeitung durchgeführt, um jeglichen Abbau des Dichtmittels aufgrund der Sinterprozesswärme zu vermeiden. Das Erscheinungsbild, die Abmessungen oder die Funktionalität des Teils werden durch den Prozess nicht geändert.

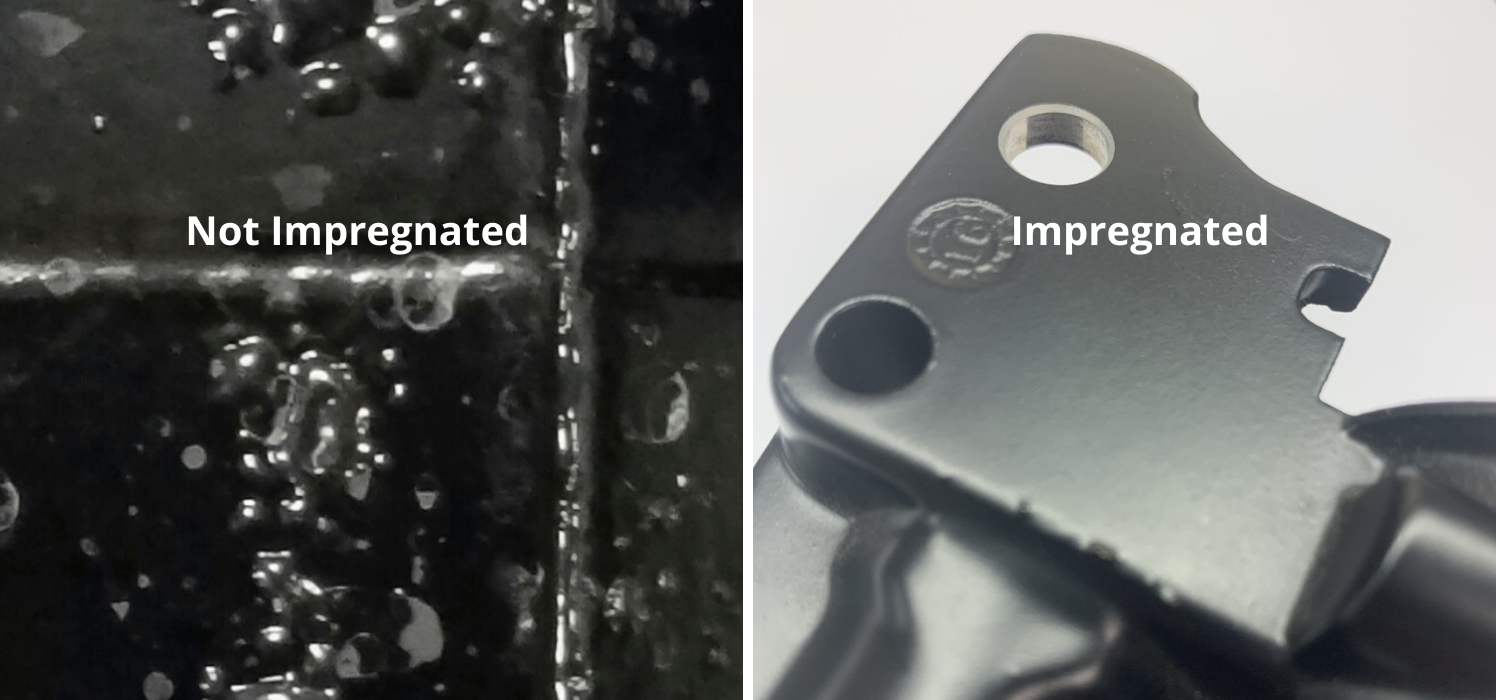

Wenn es richtig gemacht wurde, kann man nicht direkt am Teil erkennen, ob es imprägniert wurde. Die einzige Möglichkeit festzustellen, ob ein Teil imprägniert wurde, ist eine Druckprüfung. Es gibt keine Dimensionsänderungen. Auf den Oberflächen, Maschinenmerkmalen, Sacklöchern und Gewindebohrern bleiben keine Dichtmittelreste zurück (Bild 5). Lediglich das in den Leckagepfad eingezogene Dichtmittel verbleibt im Teil. Und obwohl die Vakuumimprägnierung die Bearbeitbarkeit verbessert, ist es kein Schmiermittel. Da auf der Oberfläche des Teils kein Dichtmittel zurückbleibt, wird der Kontakt des Pulvermetallteils mit anderen Teilen oder Materialien nicht verhindert.

Zusätzliche Vorteile der Imprägnierung

Druckfestigkeit

Die miteinander verbundene Porosität erzeugt einen Leckagepfad. Dadurch können alle Flüssigkeiten durch das Teil fließen und das Teil wird nicht druckdicht. Die Vakuumimprägnierung dichtet den Leckagepfad ab und macht das Teil druckdicht.

Verbesserung der sekundären Bearbeitung

Die Porosität innerhalb eines Teils erzeugt Fehlermöglichkeiten, die sich aus Ausgasung, chemischer Verträglichkeit oder Ausbluten von Vorbehandlungen entwickeln können. Die Vakuumimprägnierung wird vor der Endbearbeitung durchgeführt, um sicherzustellen, dass alle Leckagepfade abgedichtet werden und gleichzeitig die Endqualität gesichert und verbessert wird (Bild 6).

Zusammenfassung

Porosität behindert die Bearbeitung von Sinterbauteilen. Das Versiegeln der Porosität mit Vakuumimprägnierung ermöglicht eine kontinuierliche statt diskontinuierliche Bearbeitung. Dies verbessert die Oberflächengüte des Pulvermetalls, die Standzeit der Bearbeitungswerkzeuge und senkt die Betriebskosten.